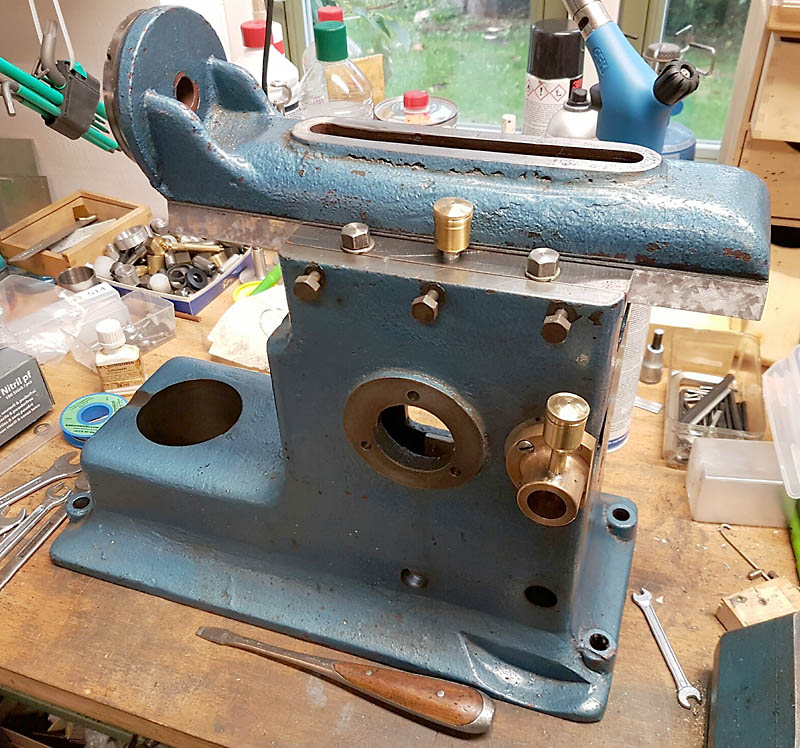

Unbekannter Kurzhobler

eventuell "Hama" (bin für jede Information dankbar!)

30.08.15

Letztes Wochenende habe ich eine neue Maschine aus dem Siegerland geholt.

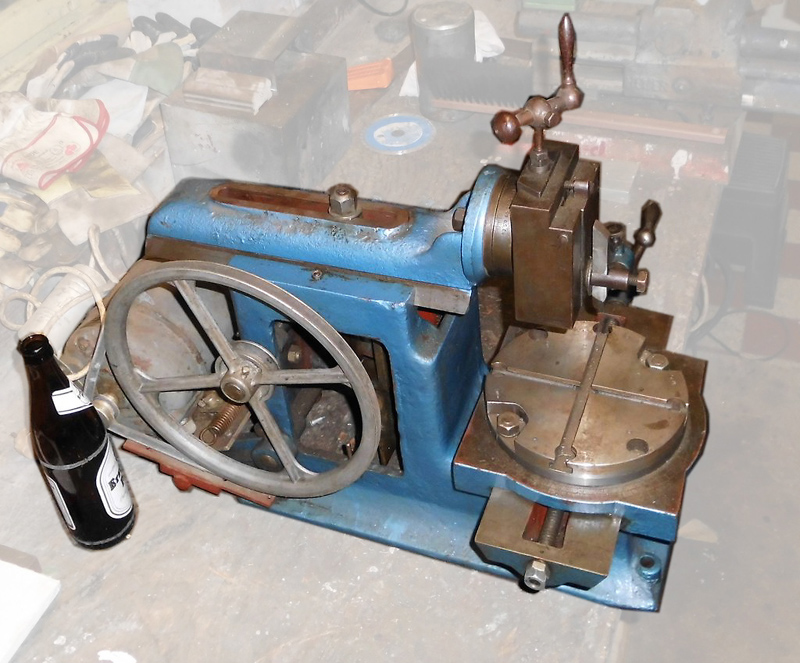

Hier mal die Originalbilder des Verkäufers:

mit Bierflasche als Größenvergleich

Viel Zeit habe ich gerade nicht, aber trotzdem habe ich ein wenig daran herum gewerkelt.

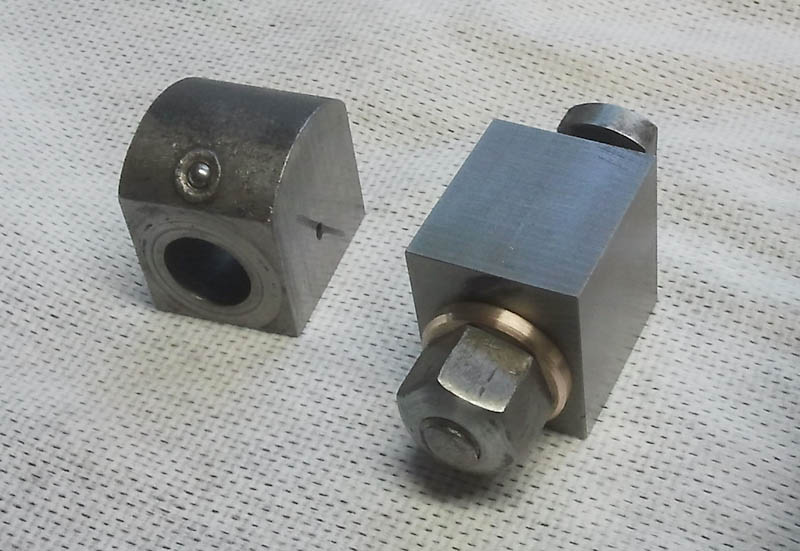

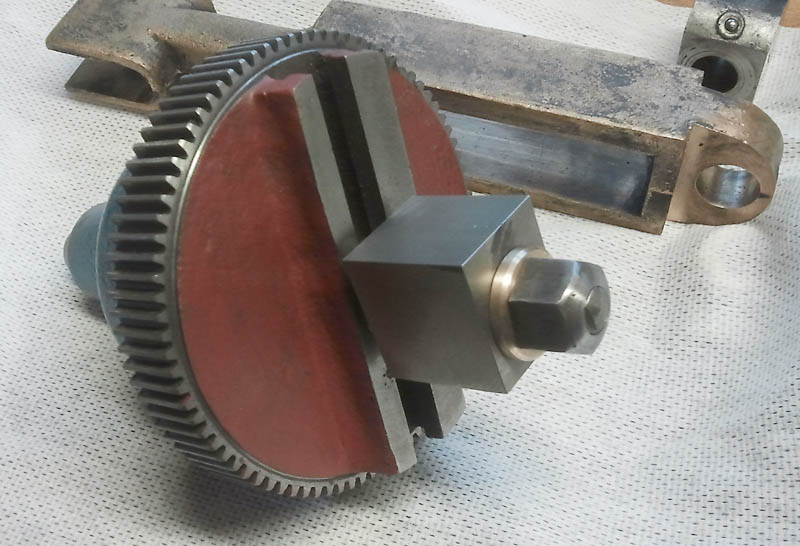

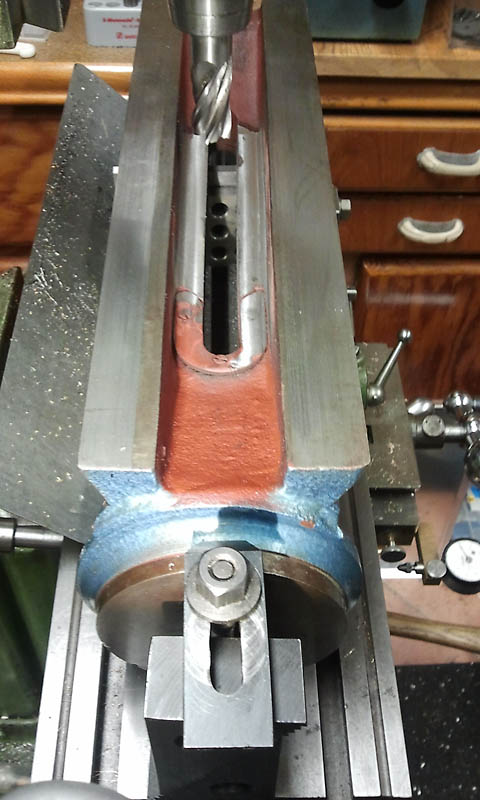

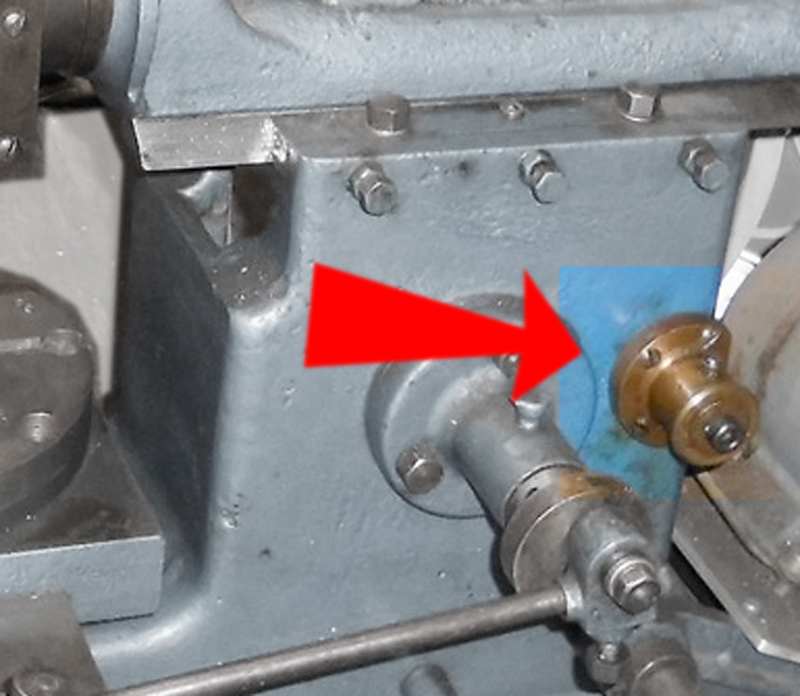

Das ist der verstellbare Exzenter für dem Tischvorschub

oben die Originalteile, unten die neuen Teile

Die Buchse ist aus Messing.

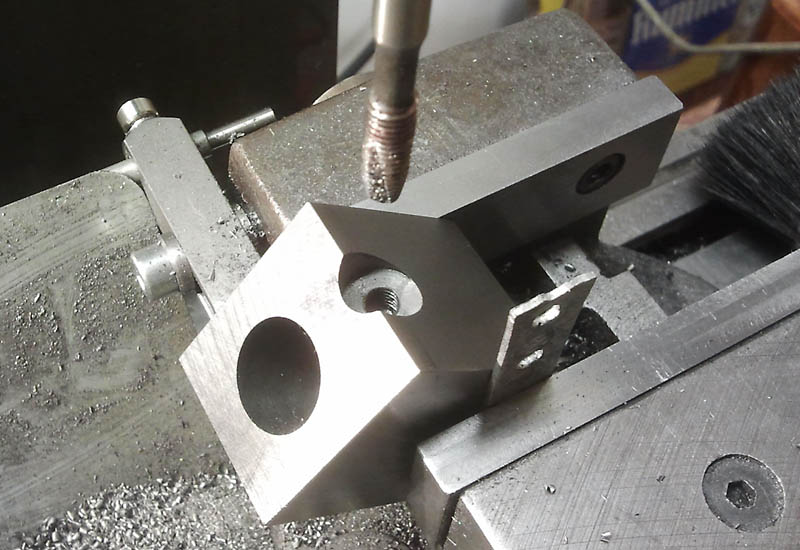

Herstellung der T-Nut-Schraube

zusammen gebaut

Das ist die Gegenseite.

Da habe ich erst einmal eine Funktionsfläche geschaffen und dann noch zwei Unterlegscheiben gedreht.

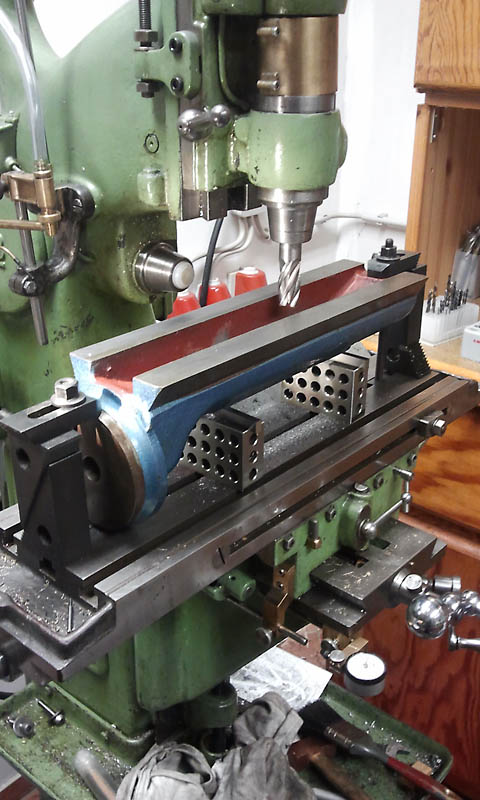

Das ist der Support vom Stoßkopf.

Die originale Spindel hatte 14tpi Steigung und keine Skala zu Ablesung.

Neu habe ich jetzt eine Spindel mit M10x1 gemacht.

Auch die Spindelmutter wurde durch eine eingepresste Gewindehülse auf M10x1 geändert.

Skalenringträger, Kontermutter und Skalenring

Das Rändeln ist leider schief gegangen.

Den 38er Durchmesser bekomme ich nicht mehr in meine Rändelzange.

Also musste ich dieses Teil nehmen, welches von der Seite drückt.

Ich konnte und wollte nicht den nötigen Druck aufbauen, um eine saubere Startspur zu drücken.

Nach einigem hin und her überlegen, habe ich mich dann dazu durchgerungen,

die unsymmetrische Rändelung durchzuziehen.

Dieses Teil ist notwendig, weil das Innenteil der Führung 20mm in das Außenteil eintaucht.

Die Herstellung war mal wieder ein typischer Fall für die Horizontalspindel.

Der Skalenring-Träger hat Innengewinde und wird mit der Kontermutter gesichert.

Der Skalenring wird einfach nur aufgesteckt.

wieder ein unscharfes Foto

23.09.2016

In kleinen Schritten geht es weiter.

Die Spindel vom Quervorschub wird von 9/16" 8tpi auf TR14x3 umgebaut.

Die Spindel und zwei Opfermuttern habe ich bei Metallbau Pietrzak in der E-Bucht gekauft

Zuerst die Mutter:

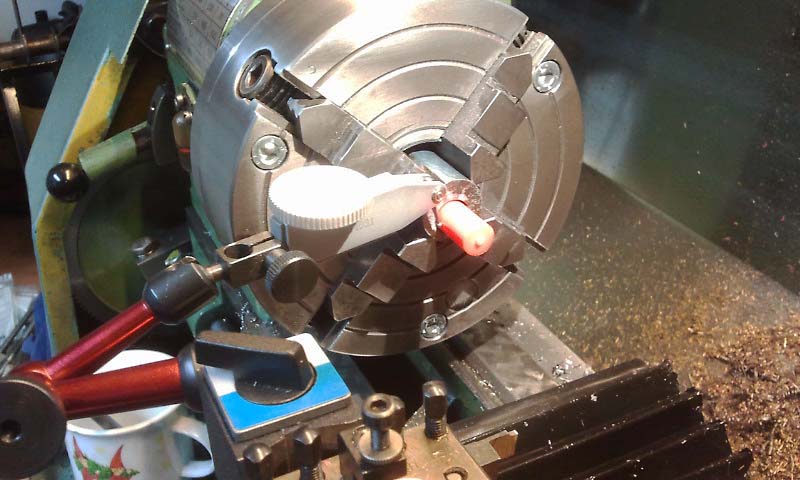

Um sie im 4BF genau zu indizieren, habe ich mir einen stramm sitzenden Plastik-Stöpsel gedreht.

Dann erst mal auf 14mm aufgebohrt...

...und auf 16mm ausgedreht.

Um die Mutter so radikal zu bearbeiten,

kann man die passende Spindel ins Backenfutter spannen, und die Mutter aufschrauben.

Bei rechtsgängigem Gewinde geht das. Bei Linksgewinde müsste man die Maschine dann im Linkslauf betreiben.

Um die Spindel im 4BF genau zu indizieren, habe ich ein breite Parallelunterlage auf die Spindel gelegt.

Eine Messuhr mit Elefantenfuß könnte auch funktionieren.

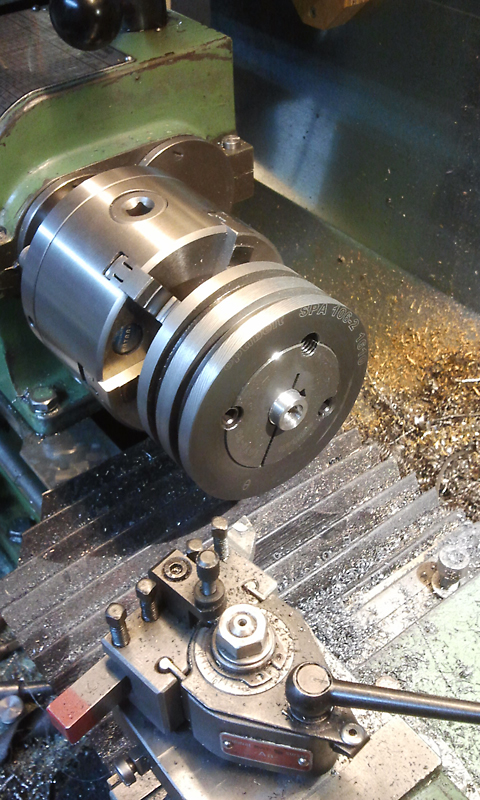

Die Mutter wird auf 16mm abgedreht.

Danach wird sie umgedreht und es geht dem Kragen an den Kragen.

So passt das dann in die Mutter.

Jetzt kann man messen, wie viel noch fehlt. In diesem Falle ca. 14mm.

Also wird ein entsprechendes Stück aus der zweiten Opfermutter heraus geschält.

Jetzt kann man die kleine Mutter einfach festhalten, und die Große so weit aufschrauben,

bis jegliches Spiel verschwunden ist.

Nach dem Aushärten des Loctite-Klebers hat man dann eine neuwertige Mutter.

Danach der Support:

Hier wird die die eiförmig ausgelaufene Spindelbohrung auf 15mm aufgerieben.

02.10.2016

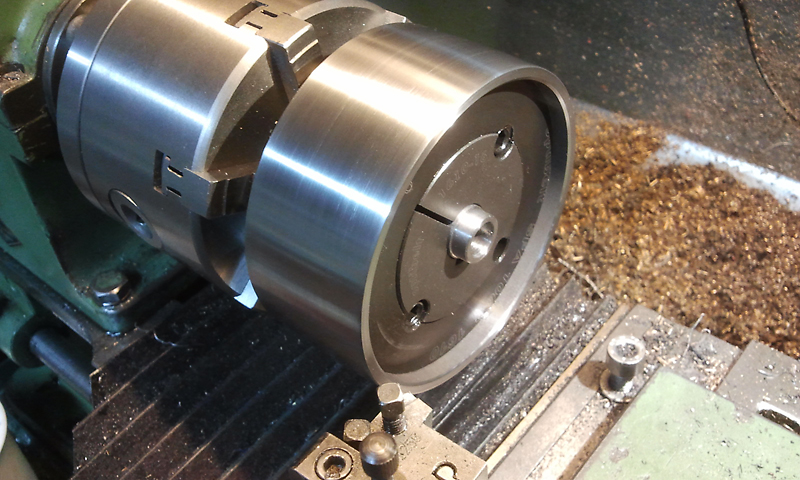

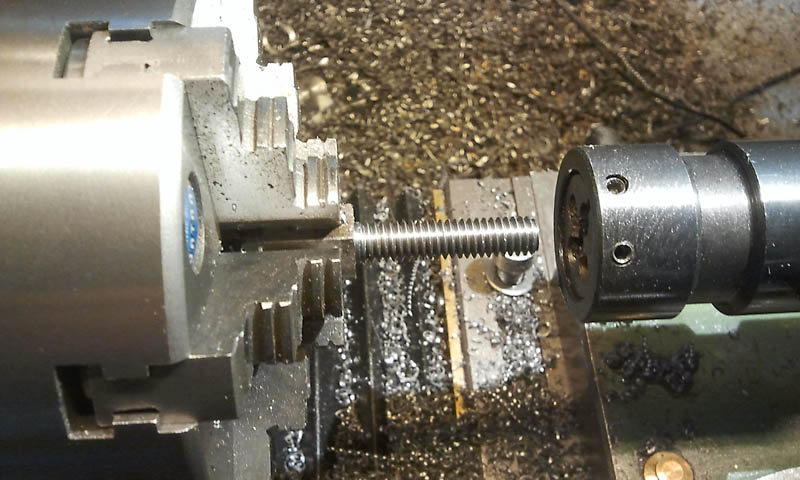

Die Trapezspindel wird auf 10mm abgedreht...

...und mit dem zweiten Teil verklebt.

Beide Spindeln im Vergleich:

Zwei Nutmuttern M10x1 mussten dann auch noch gemacht werden.

Jetzt ist der ganze Klapperatismus soweit überarbeitet, dass er wieder einsatzfähig ist.

Komplettansicht

10.11.2015

Die Lagerung der Antriebswelle muss ausgebuchst werden. Die war eiförmig eingelaufen.

Da ich mit Z am Ende war, musst der kleine Wohlhaupter schon drin sein, als ich die Bohrung zentriert habe.

Dann habe ich die ehemals 20er Bohrung auf 22 aufgebohrt.

Der UPA musste dann die plane Fläche erzeugen. Das kann der kleine nicht.

Dann habe ich ein Stück Messingrohr MS63 Ø22x1 eingeklebt, und mit dem UPA plan gedreht.

Erst kamen diese eng gedrehten Wendelspäne, und danach plötzlich Bandspäne.

Mein Plandrehmeißel war übrigens mal ein zweischneidiger Fräser,

dem ich eine Schneide weggeschliffen habe.

Die neue Welle passt nach dem Aufreiben super!

Das ist die untere Welle, auf der die Schwinge steckt. Die ist auf jeden Fall deutlich schief!

Die rechte Bohrung ist auch ausgebrochen.

Hier mache ich erst mal Platz, für das was jetzt kommt.

Ein zufällig passendes Reststück aus Baustahl wurde auf 19mm ausgedreht und bekam zwei M6 Gewinde.

Die Kontur wurde auch noch etwas an die Gegebenheiten angepasst.

So ist die Welle jetzt an der gewünschten Position.

14.11.15

Hier wird eine 2rillige Riemenscheibe mit Taper durch Axial-Einstiche ihrer Rippen befreit.

Dann wird diese ehemalige Riemenscheibe mit der dazugehörigen Taperbuchse

auf einen 16er Dorn gespannt, damit das alles schön rund läuft.

Der Außendurchmesser wird auf 90,1 abgedreht.

Darauf wird ein Stück nahtloses Rohr aus St35 100x5 geklebt.

Das Rohr wird an den Stirnseiten bearbeitet und der Außendurchmesser wird überdreht.

Dann wird die Oberfläche mit auf 2° gestelltem Oberschlitten ballig abgedreht.

Zum Schluss gibt es noch eine Politur mit Sschleifleinen.

Fertig ist die Riemenscheibe für den Motor.

Eine Passfeder ist drin, sitzt aber etwas weiter hinten.

Und dann die große Riemenscheibe auch noch ausgebuchst.

12.12.2016

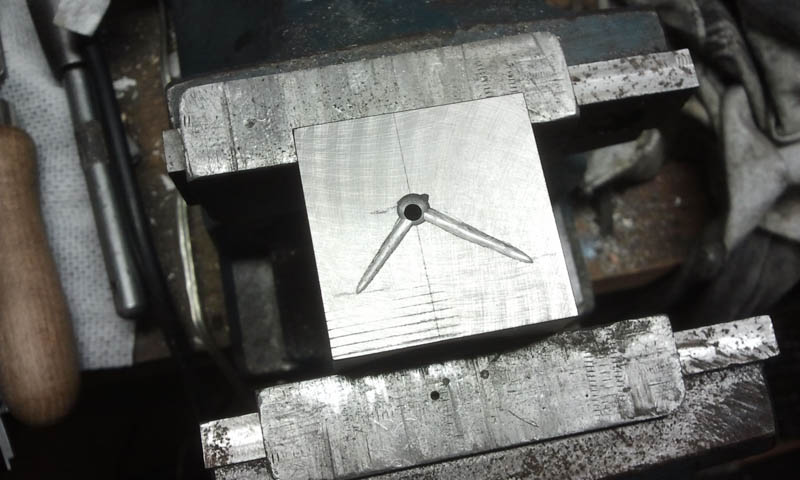

Aus diesem Klötzchen GG25 soll der neue Kulissenstein entstehen.

Ich habe ihn vorher auf Maß gefräst, und die Funktionsflächen parallel geschliffen.

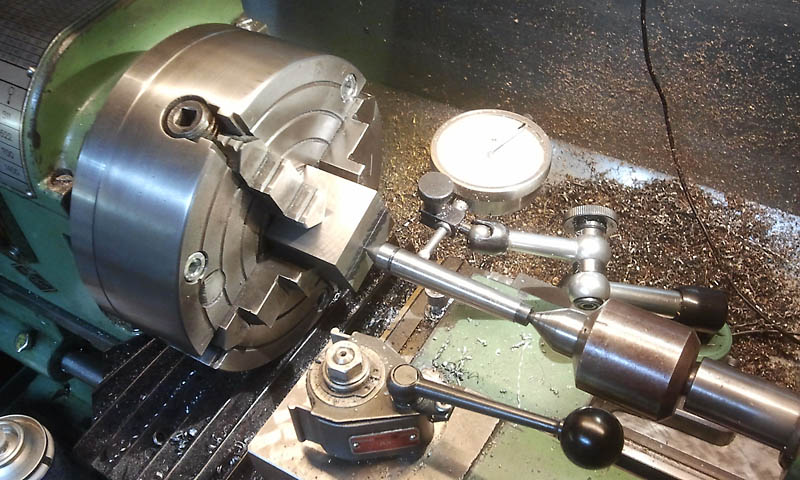

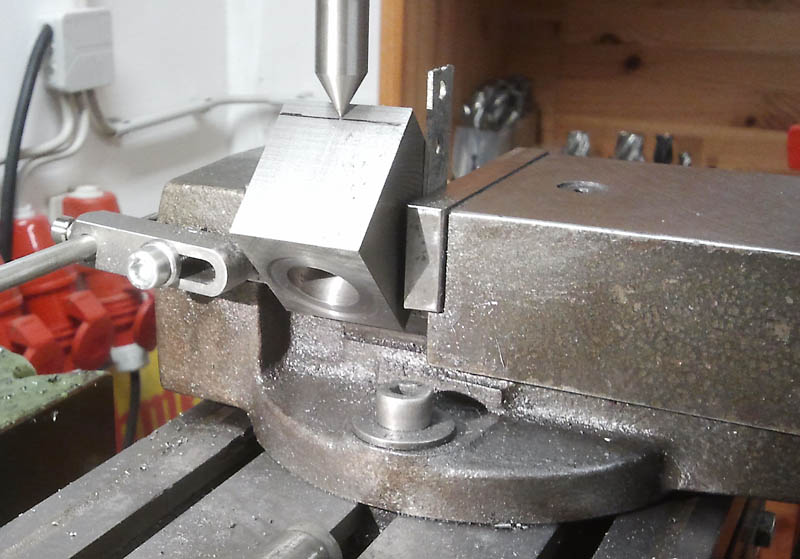

Für die Bohrung erfolgt das Ausrichten im Vierbackenfutter nach der bereits

beschriebenen Methode, mittels fester Spitze und Messuhr.

auf 14mm aufbohren...

...und auf 17,8 ausdrehen (das ist das Bolzenmaß)

Das passt soweit.

Eine neue Unterlegscheibe aus RG7 gab es auch noch.

Die Schwinge muss auch noch bearbeitet werden, da die Flächen nicht mehr parallel sind.

Da gehört das Teil hin

Jetzt fehlen noch die Schmiernuten, Ölkanäle und -bohrungen.

27.12.2015

Das ist nicht der endgültige Zustand der Schmiernuten.

Nachdem im Forum Bilder von anderen Kulissensteinen gepostet wurden,

habe ich noch zwei weitere Nuten ingedremelt, so dass sie ein diagonales Kreuz ergeben.

Die Linien sind übrigens noch vom Sägeschnitt. Da war zu wenig Schleifzugabe drauf.

Mit dem Fingernagel sind sie aber kaum zu ertasten. Nennen wir sie einfach Öltaschen.

Dann ging es an die Schwinge.

Da gab es kaum Referenzflächen. Lediglich das obere Auge war ein Anhaltspunkt.

Darum habe ich durch mehrfaches Wenden die Referenzflächen geschaffen.

Hier wird z.B. die Seitenfläche der Kulisse geplant.

Dann konnte ich die Schwinge vernünftig aufspannen und ausrichten:

Den Fräser habe ich mir extra für diesen Job bestellt.

Das ist ein vierschneidiger VHM-Fräser mit 45mm Schneidenlänge.

Man beachte die Endanschläge am Tisch

Der Kulissenstein passt ohne merkliches Spiel.

Die Unterseite der Nut in der Ramme war unbearbeitet.

Dadurch ließ sich der Nutenstein immer etwas hakelig verstellen.

Als Referenz diente die Oberseite der Nut.

01.01.16

Von Lothar habe ich ein Schneideisen BSW 5/16" - 18 bekommen.

Das passt perfekt auf die vorhandenen Schrauben.

Automatenstahl SW14 habe ich mir auch besorgt, und darauf lässt sich gut Gewinde schneiden.

Original und Fälschung

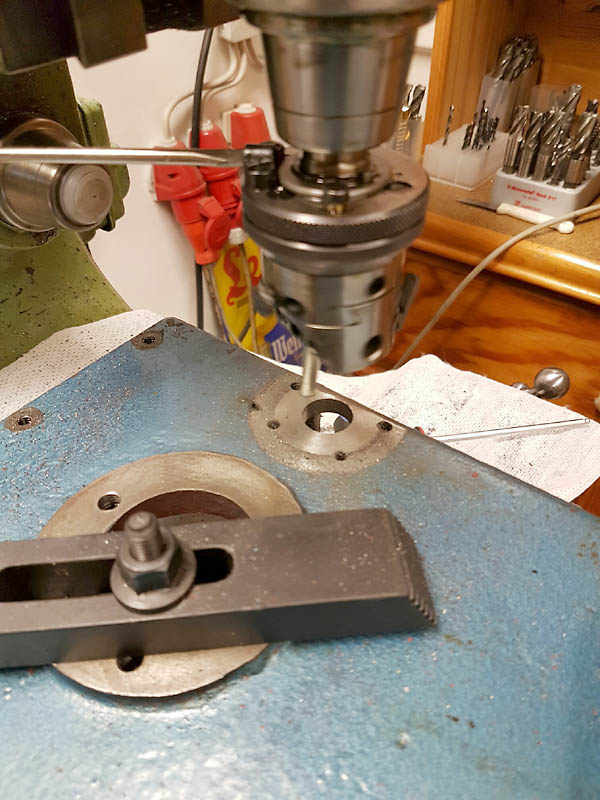

Der Kulissenstein wurde mit Augenmaß ausgerichtet,

um mit einem 12 Fräser eine Montagefläche für ein Messing-Öleinfülldings zu schaffen.

Dann kam da auch noch ein M6-Gewinde rein.

Da habe ich dann eine Art Trichter eingeschraubt und plan gefräst.

Die Mulde habe ich noch ein wenig weiter gedremelt und poliert.

21.02.16

Dann habe ich mal die eingelaufene Bahn des Stößels vermessen.

Als Referenz diente die Oberseite der Seitenstege.

Die werden ja sicherlich in einer Aufspannung bearbeitet worden sein.

Der höchste Punkt ist oben links, mein Referenzpunkt 0,0 oben rechts. (Werte in 1/100mm)

Da ich einen Master zum Tuschieren brauchte, habe ich erst mal die Unterseite des Stößels plan geschabt:

Die äußersten Enden rechts konnte ich bis zum Schluss nicht überreden, eine tragende Rolle zu spielen.

Die sind noch original gehobelt, haben aber noch nie Kontakt zu irgendetwas gehabt.

Ich tippe auf eine verschlissene Maschine bei der Fertigung.

hier vermisse ich jetzt ein Foto von der geschabten Fläche. (reiche ich nach)

Dann musste die Seite des Stößels geschabt werden, die an der festen Schwalbenschwanz-Seite läuft.

Das ist mein Aufspann-Gestell.

Bis ich diesen Zustand erreicht hatte, mußte ich richtig viel Material abtragen.

Die Seitenfläche war ungleichmäßig eingelaufen, und hatte oben auch noch einen Absatz.

Und dann schabt man auch noch oben gegen eine Kante.

Hier habe ich schon mehr Kontakt.

Vom Foto her könnte man annehmen, dass da viel zu viel Farbe im Spiel ist.

Da ich aber sehr glatt schabe, täuscht das etwas.

Fürs Feinschaben wäre es zu viel Farbe, aber hier zum Schruppen ist es richtig.

19.07.2016

Mit dem "Dovetail-O-Meter" gemessen, hat die Parallelität 5/100 Differenz ergeben.

Das hat mich beim Schaben sehr demotiviert.

Und als ich bei 3/100 war, waren die tiefen Riefen immer noch drin.

Der Bau des "Dovetail-O-Meters"

Der Ton fehlt manchmal, weil ich das Radio nebenbei laufen hatte. Da hat Youtube gemeckert.

Weiter im Text:

Fräsen bringt normalerweise keine Verbesserung, da bei so langen Verfahrwerten

der Tisch erst zur einen Seite und dann zur anderen Seite kippt.

Aber da habe ich mich an einen Trick erinnert, den ich schon mal angewendet habe:

Ich habe nach Tischlermanier das Werkstück unterm Fräser durchgeschoben.

So lange man das Werkstück dabei nicht verkippt, kommt man damit auf eine ungewohnte Genauigkeit.

16.10.16

Dieses Lager ist mal nachträglich angesetzt worden.

Es sitzt aber auf der Farbe auf eine unebenen Fläche.

Also habe ich die Fläche mit dem UPA plan angespiegelt.

Als Referenz für die plane Ausrichtung diente mir die Flanschfläche daneben.

Die habe ich dazu mit der Messuhr abgefahren.

Unten habe ich dann Pappstücken untergelegt, bis es gepasst hat.

So sitzt das Lager etwas besser.

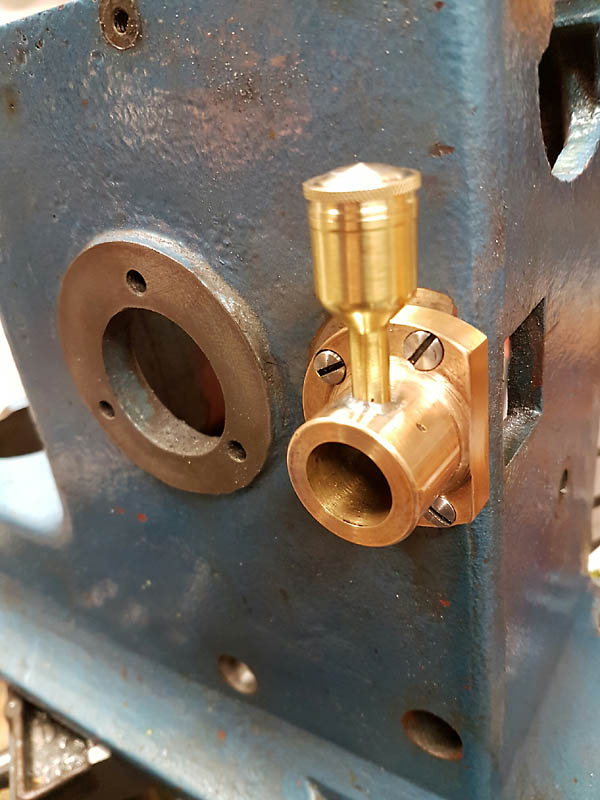

Die Gleitbahn des Stößels wird auch solche Ölgefäße bekommen.

Dieses ist nur probehalber eingesteckt.

Das ist jetzt der aktuelle Stand.

Spachtel und Farbe stehen schon bereit.

17.11.2016

Mühsam nährt sich das Eichhorn.

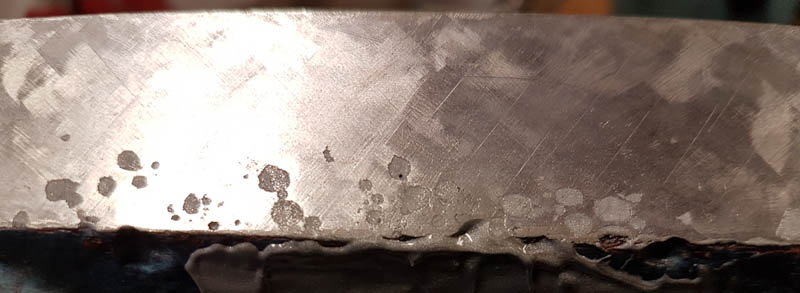

Das Bett ist etwas verdreht abgenutzt.

Ob ich die Rostlöcher raus kriege?

Zwei Schabegänge weiter.

Es sind nicht alle Bereiche sauber, aber es reicht mir erst mal soweit.

Mein Ziehschabemuster mommt ja immer zum Schluss drauf.

Parallelitätskontrolle mit dem "Dovetail-O-Meter" © ® ™ :D

Die bessere Seite mit nur einem Lunker.

Viele Grüße aus dem Emmental!

Der Gießer hatte einen schlechten Tag!

Die Lunker mit 2K-Spachtel ausgefüllt.

Noch mal die bessere Seite als Detail.

Der Support

Ausgeputzte Lunker vor dem Verfüllen mit 2K

Mehr Details dazu im Video:

01.12.16

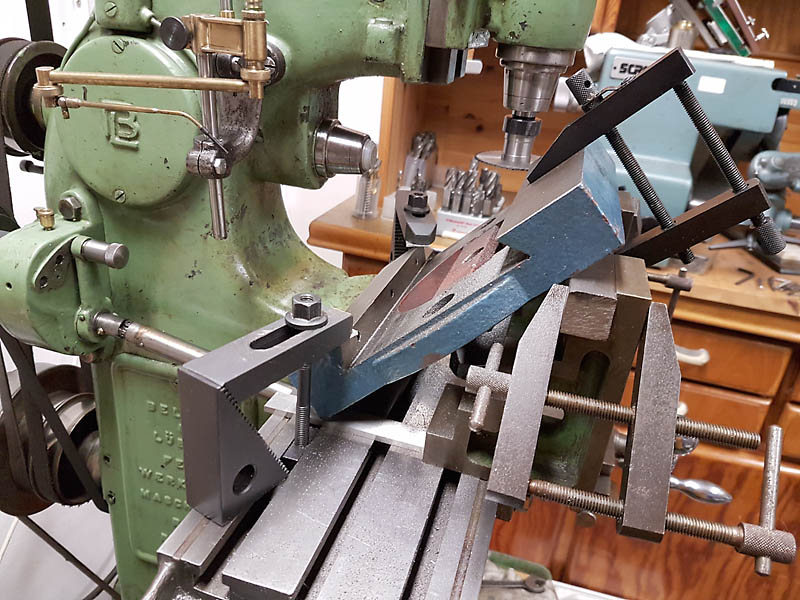

Um den Schwalbenschwanz vernünftig bearbeiten zu können, fehlen in den Ecken die Freistiche.

Ohne die ist es nicht möglich, die letzte Kante mit dem Schaber zu erreichen.

Die erste Seite lässt sich noch ganz gut aufspannen:

Die untere Kante liegt in der T-Nut.

Das Rückgrat bilden zwei Stufenblöcke, die penibel ausgerichtet wurden.

Bei der zweiten Seite sieht das dann schon ungünstiger aus:

Da hängt unten noch die Rundung dran.

Das wird durch zwei Parallelunterlagen ausgeglichen.

Die gerade Seite ist jetzt oben.

Der Rest ist so geblieben.

Mo 5. Dez 2016

Hier noch ein Filmchen zu den letzten Ereignissen:

Mi 25. Jul 2018

Ich habe die letzten Tage mal etwas gespachtelt geschliffen und lackiert.

Wer die Bilder oben genau betrachtet, den wird auffallen wie schlecht die Gussteile eigentlich sind.

Da könnt ihr euch vielleicht vorstellen, wie viel Arbeit es war, bis man auf diesem Status ist.

Mi 25. Jul 2018

Probe stehen auf seinem späteren Unterschrank.

Der Schrank ist aus 25 mm Birkenmultiplex und richtig schwer.

Im Prinzip beschusssicher. Da habe ich keine Bedenken.

Ich habe aber trotzdem Bedenken, dass er wie ein Schaukelpferdchen durch die Werkstatt hoppelt.

So 14. Okt 2018

Und er hobelt! :freu:

Fortsetzung folgt!

zurück