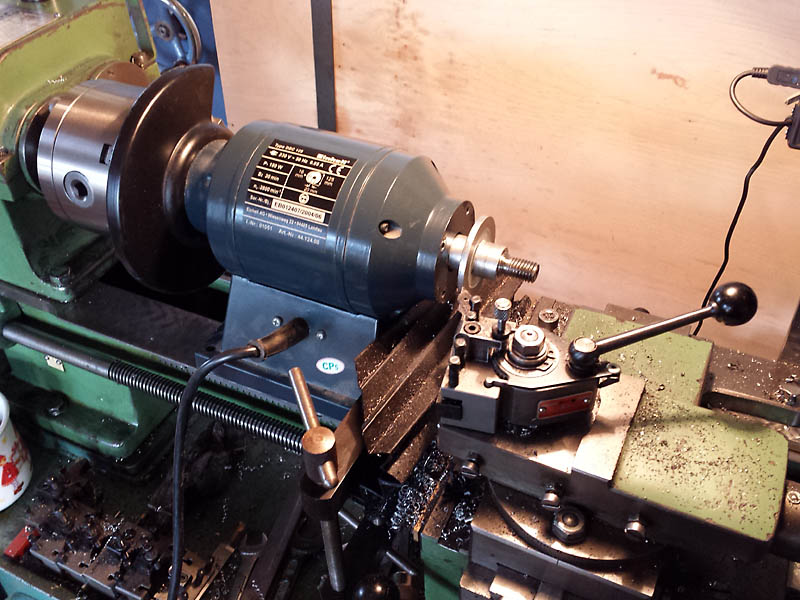

Die Drehmaschine

Drehbank Schramm & Lichner (Zittau)

DML 105x500

Meine Passion für DDR-Maschinen hat mir das eingebrockt:

Die Drehmaschine

Drehbank Schramm

& Lichner (Zittau)

DML 105x500

Meine Passion für DDR-Maschinen hat mir das eingebrockt:

so sah die Maschine in der epay-Auktion aus.

Eigentlich war sie auch gar nicht so schlecht in Schuß.

Das Bett war an einer Stelle eingelaufen, und im Schlosskasten war ein Zahnrad

defekt.

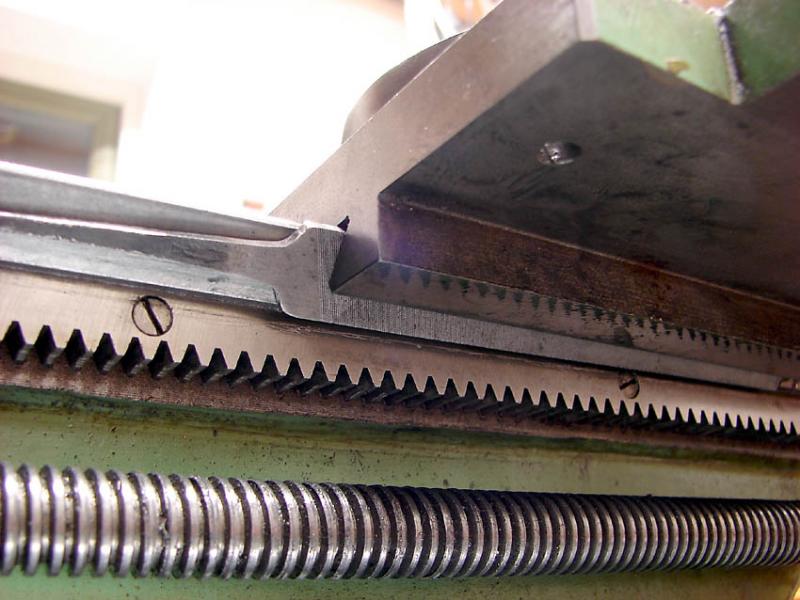

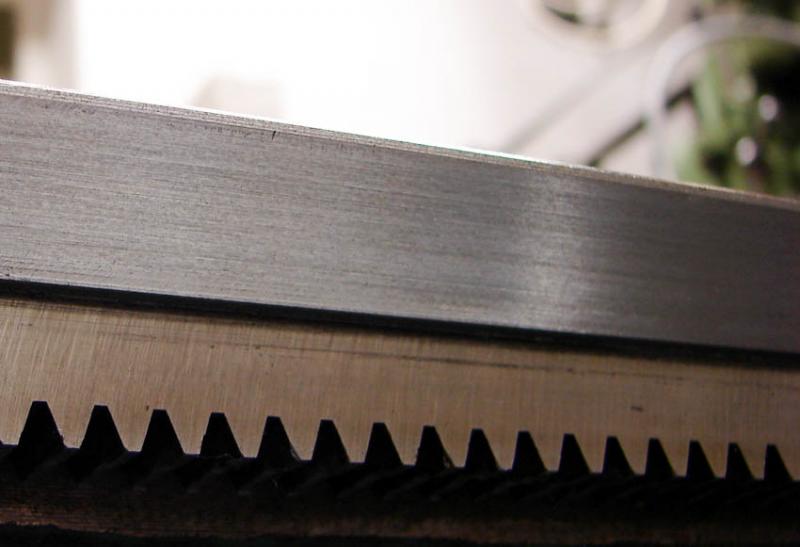

Das Bett sieht nach einigen Schabestunden so aus:

Den Schwalbenschwanz wollte ich schnell machen, ohne viel messen.

Also habe ich ein Messstativ an den Reitstock gespaxt, den Proxxon-Schleifer

adaptiert und mal die große Delle egalisiert.

So ging es noch besser.

Die Fläche habe ich mit einem 1m-Richtlineal tuschiertt.

Für den letzten "Schliff" habe ich so eine Feile eingeklemmt...

...und damit dieses Ergebnis erzielt.

ein paar Ölnuten habe ich auch eingefräst und die entsprechenden Schmiernippel gesetzt:

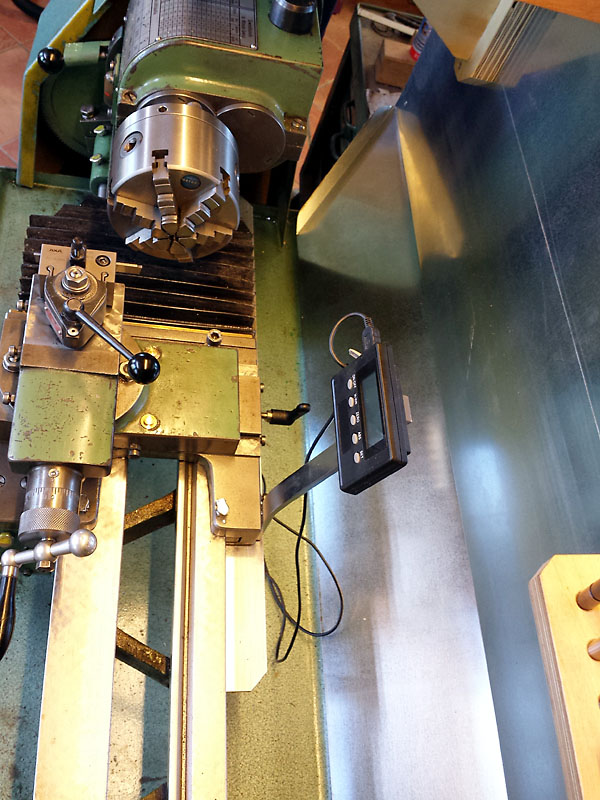

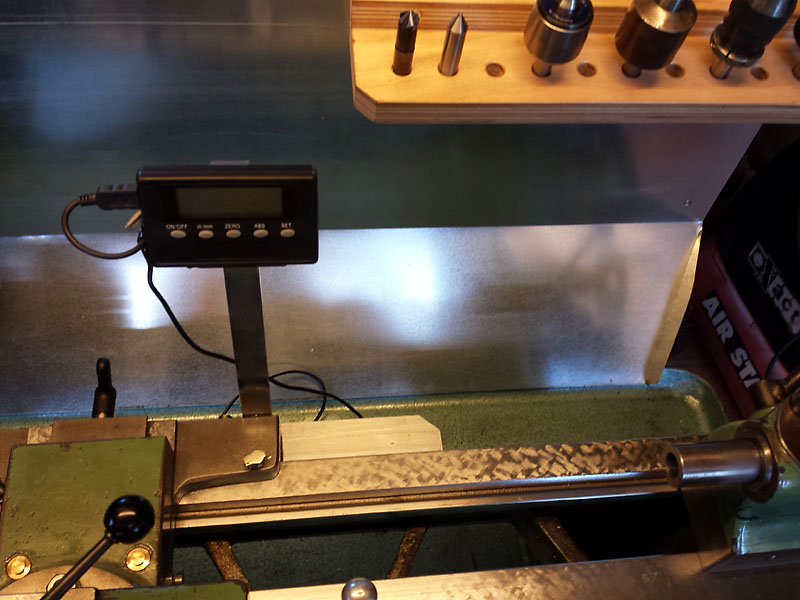

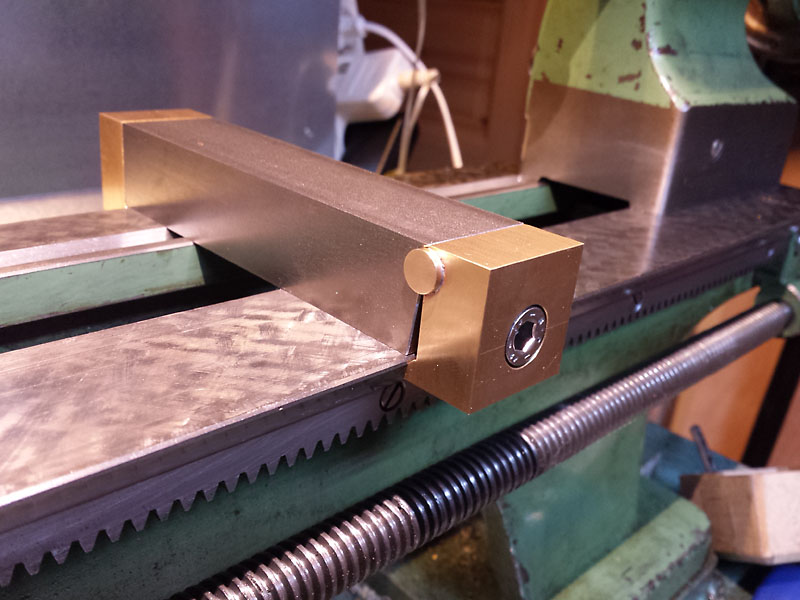

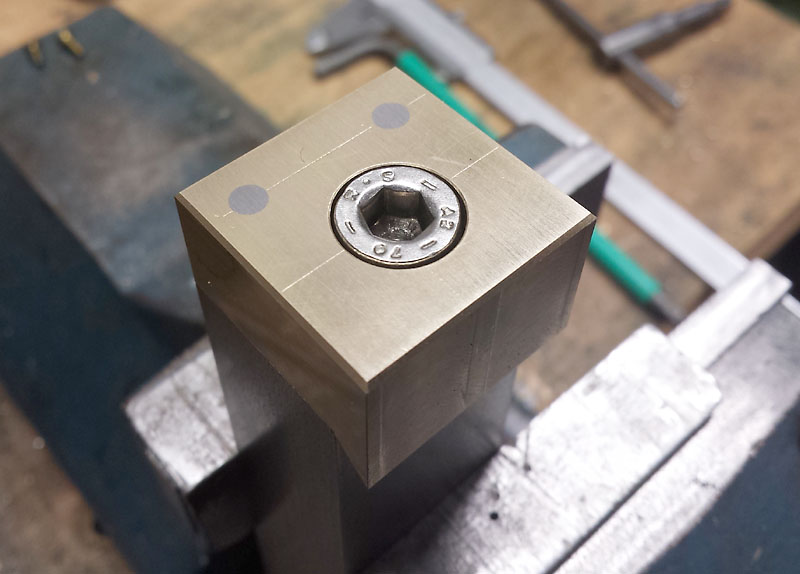

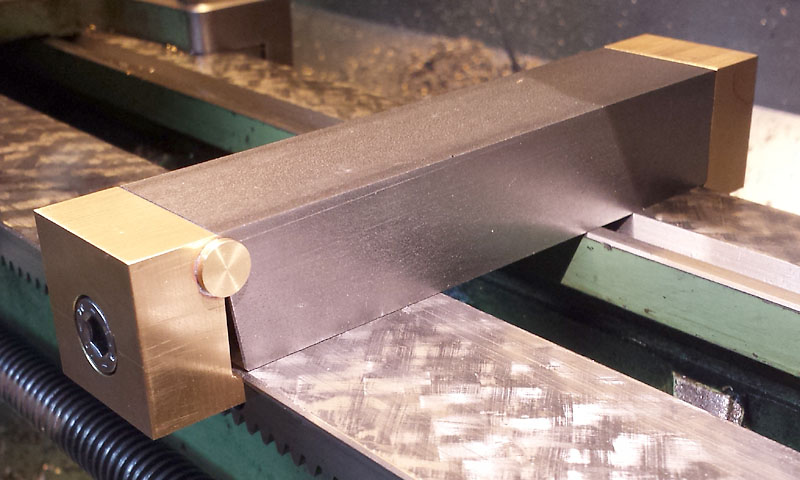

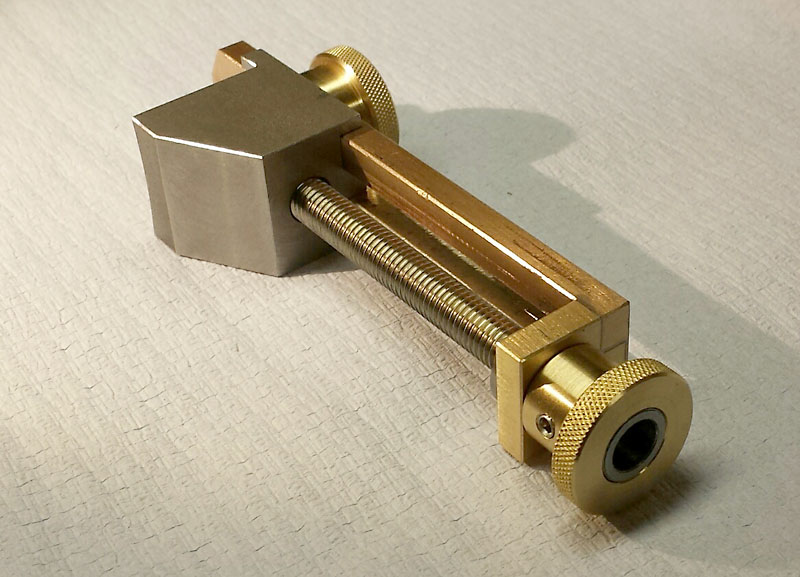

DRO für den Bettschlitten

Da das Handrad am Bettschlitten

keine Skala hat, meinte ich, dass ich eine digitale Wegmessung am Bettschlitten

bräuchte:

Ausrichten zum Anreißen

und mit M4-Schrauben befestigt.

Die Schrauben von der Leiste sind eine gute Befestigungsmöglichkeit

Der Befestigungswinkel ist gleichzeitig Späneschutz.

Und dann noch einen Halter für die Anzeige.

Schutzabdeckung für das Bett

Da das Bett nicht gehärtet ist, habe ich mich für einen Späneschutz entschieden.

Das Teil gibt es bei Toolarena und ist ein Ersatzteil

für eine Rotwerk-Fräsmaschine.

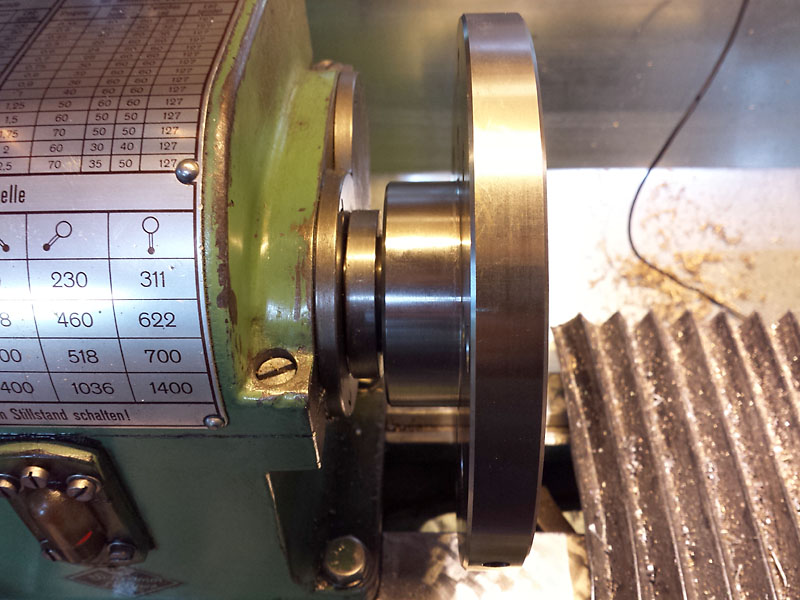

Futterflansch nach DIN800

Da habe ich etwas passendes in einem Drechslerzentrum Erzgebirge

gefunden: Eine Planscheibe nennen sie es dort.

Die ist nicht hart und lässt sich gut bearbeiten.

Ich habe den so weit aufgeschraubt wie es ging und passend bearbeitet. Die Kontaktfläche

habe ich sogar noch überschliffen.

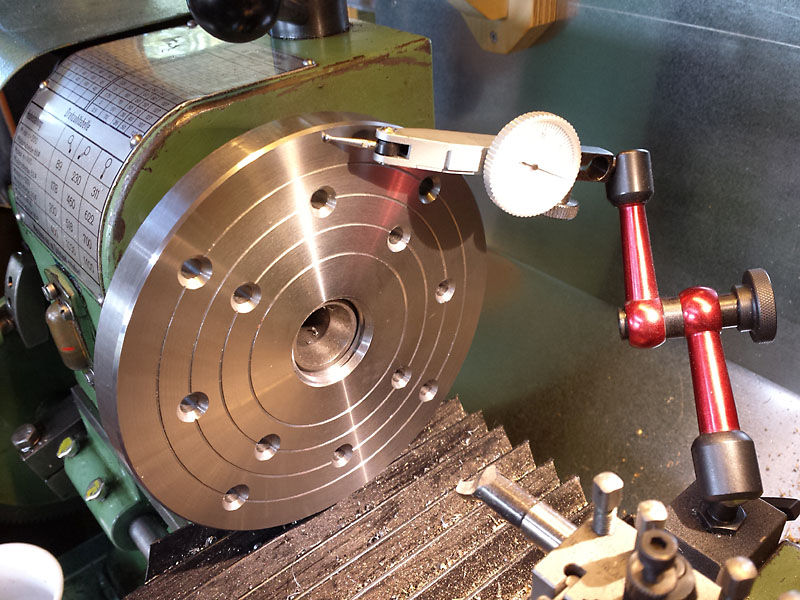

Nach ein paar Versuchen zur Wiederholgenauigkeit war ich nicht

zufrieden. Ich bekam immer andere Ergebnisse.

Die Vermutung lag nahe, dass es daran liegen könnte, dass der Futterflansch

nich ganz an der Spindelnase anlag.

Daraufhin habe ich dann noch etwas vom Gewinde im Flansch weggedreht, und er

ließ sich daraufhin bis zu Ende aufschrauben.

Der Nachteil ist aber jetzt, dass er sich beim Rechtslauf deutlich leichter

löst.

Da aber jetzt der ganze Rundlauf im Eimer war, musste ich den Zentirerbund noch

mal um 1mm abdrehen

und habe da jetzt noch einen Ring aus Polyamid drauf.

Das gefällt mir allerdings sehr gut, da man das Futter schön stramm

drauf drücken kann.

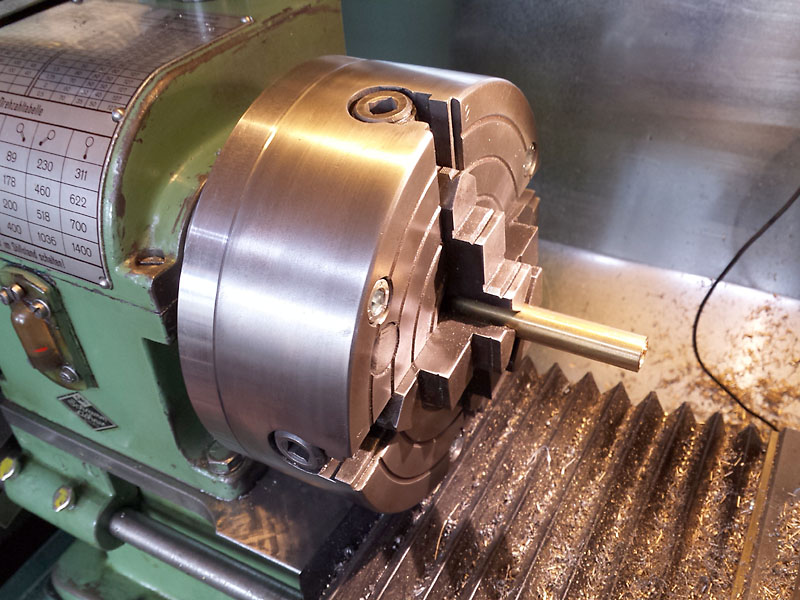

Anzugsrohr für Spannzangen

fehlte bei mir.

Bei www.wilmsmetall.de

habe ich mir ein Stück Rohr bestellt.

Einen Gewindeschneider M13x1 gabs bei epay.

'

Der machte seinen Job auch ganz gut.

Dieses Rohr habe ich dann mit dem Rest eines alten Anzugsrohres einer Deckel-Fräsmaschine

verbunden.

Die Messingbuchse liefert auch gleichzeitig die richtige Passung in der Spindel.

okay, hätte etwas kürzer sein dürfen...

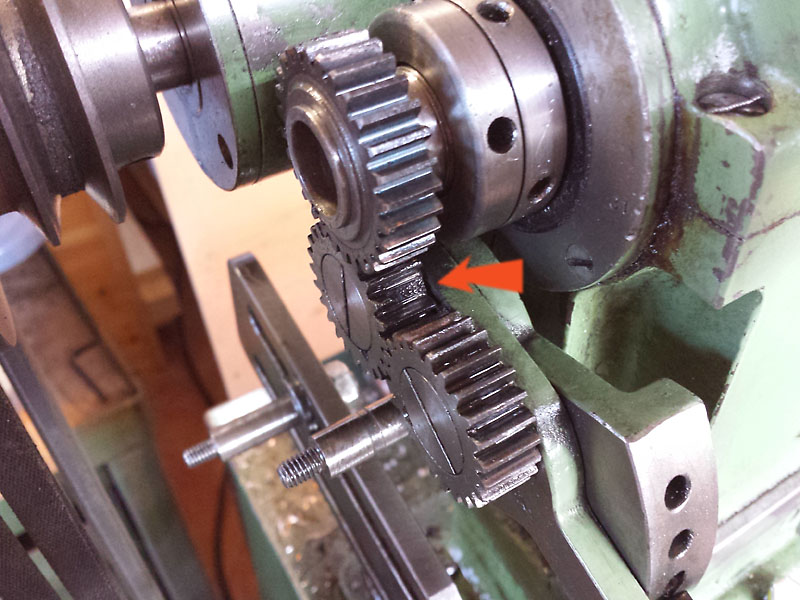

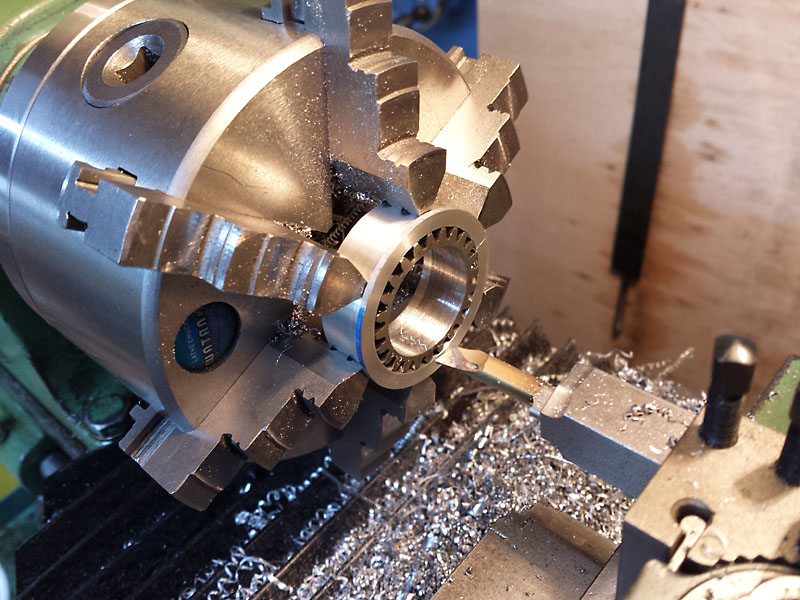

Zahnrad reparieren

Beim Versuch die Lochmuttern der Spindellagerung zu lösen,

habe ich das Zahnrad auf der Spindel versaut.

Ich hatte nicht geahnt, dass es aus Guss ist.

Also musste ein neues von Mädler her.

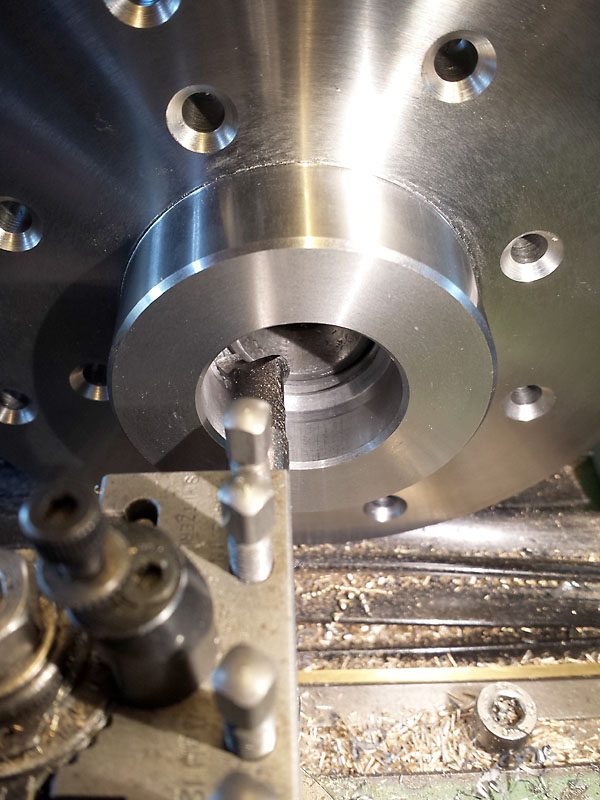

Da ich keine Lust auf Nutstoßen hatte, habe ich das neue Zahnrad ausgedreht...

...und das alte Zahnrad abgedreht.

Beide Teile habe ich dann durch Aufschrumpfen miteinander verbunden.

Das Innenteil habe ich draußen in den Schnee gelegt und dass Außenteil

auf der Herdplatte erhitzt.

Da werkelt es wieder an der richtigen Position.

Man sieht hier, dass es durch das Erhitzen blau geworden ist.

Multifix Aa montieren

Da ich auf der MD65 auch einen Mfx Aa habe, wollte ich gern

auch auf dieser Maschinen einen haben, um die Kassetten freizügig zu tauschen.

Die verschieden Spitzenhöhen möchte ich ausgleichen.

Ich habe dann in der elektrobucht einen gebrauchten Multifix-Nachbau

von KAMI mit 5 Kassetten ersteigert, der Preis war okay.

Doch dieser "Multifix" verdient den Namen eigentlich

nicht, denn er hat keine Rastung.

Der größte Knaller ist, dass das Spannband höher sitzt als der

Grundkörper, und dann auch noch schief.

Wenn man die Mutter auf dem zentralen Befestigungsbolzen anzieht, kann man das

Spannband nicht mehr bewegen.

Ich habe mit dem "Wutzischleifer" (O-Ton emcoalex)

und einem Diamantschleifstift die Löcher nach oben aufgeweitet.

Das Loch wuchs dann von 3mm auf 4,6mm um mittig über der Nut zu liegen.

Ich habe versucht, es möglichst rund zu kriegen.

Dann habe ich zwei Drehteile da eingepresst.

So sitzt dann das Spannband auf der richtigen Höhe.

Und weil jetzt der Deckel nicht mehr auf das Spannband drücken

musste, viel auf, dass er etwas lose saß.

Das macht eigentlich nix, aber wo ich gerade dabei war,

habe ich noch eine Unterlegscheibe von 0,45mm Dicke gemacht und untergelegt.

Dann habe ich mal auf dem Oberschlitten mal ein wenig Platz für den Multifix machen. 5mm mussten leider runter.

Der Bolzen hat zwei Funktionsflächen. Der große Durchmesser

passt saugend in den Grundkörper.

Und den Zapfen oben habe ich auf 8,01 gedreht. Das Deckelstück vom Mfx

habe ich aufgebohrt und auf 8H7 aufgerieben.

Der Bolzen steckt im originalen M12-Gewinde für die Drehstahl-Pratze.

Am Schneiden des M12-Gewindes für den Bolzen wäre ich fast gescheitert.

Das Schneideisen wollte einfach nicht fassen.

Später habe ich dann eine schöne lange, flache Fase angedreht, und

dann ging es.

Man sieht, dass am Obersupport trotz Schwächung noch genug "Fleisch" da ist.

Ich glaube, der Aa wird oft unterbewertet. Wenn man sich etas Mühe gibt, kann man auch Späne machen.

4mm zugestellt und fz=0,4 , mehr ging nicht, weil das Keilriemenpaar gerutscht

ist. Die müssen müssen wohl neu.

Ich habe es jetzt so hinbekommen, dass ich die Kassetten von der S&L zur MD65 tauschen kann, ohne die Höhe zu verstellen. Das war das Ziel.

Sonstiges

Zur Erleichterung der Spieleinstellung der Spindel im Oberschlitten empfiehlt

es sich, dort zwei Schlüsselflächen anzufeilen.

19.03.13

Ein praktisches Hilfsmittel ist eher ein Zufallsfund: RC

Machines hat eine Aufnahme

M33x3,5 / MK2.

Das Einzige was für eine echte DIN800 fehlt, ist der Zentrierbund.

Den musste ich selbst andrehen und schleifen. Das Abdrehen hat mich zwei Ecken

eine quadratischen Platte gekostet. :-(

Geschliffen habe ich auf der MD65, die einen MK2 in der Spindel hat.

Es ist jetzt jedenfalls echt praktisch, wie man das Futter zwischen Drehbank

und Rundtisch hin und her zu tauschen kann,

ohne das Futter zu öffnen und den Rundlauf zu verlieren.

29.03.13

Auf der To-Do-Liste steht noch das Ausschleifen des Futters.

Dazu benötige ich eine stabile Halterung für den Geradschleifer.

Ausbohren einer 35mm-Bohrung

Und wenn der Ausdrehkopf schon mal drauf ist, kann man den auch gleich als Schlagzahn-Fräser

benutzen.

Der fertige Halter im Multifix Aa.

Ansicht von unten.

Am ungenauesten waren die Außenspannbacken.

Auch der Planlauf wurde korrigiert.

Messungen ergaben im Schnitt einen Rundlauffehler von 2/100mm.

30.04.13

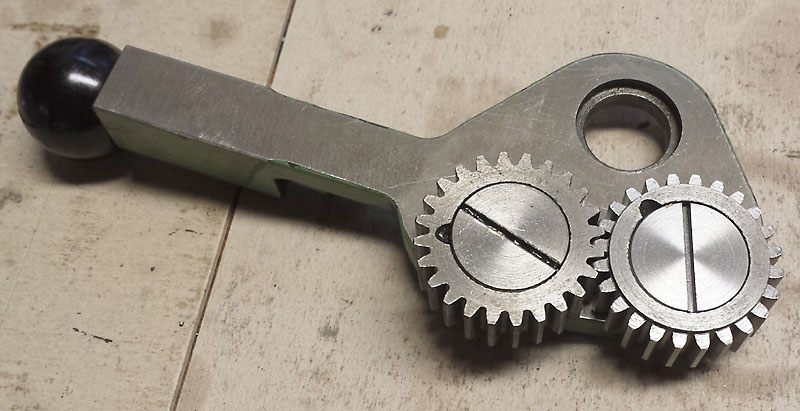

Zum Räder wechseln musste ich immer die kleine Welle mit der Passfeder

auspressen.

Das hat genervt.

Damit die Kobination für normalen Längsvorschub zusammen bleiben kann,

habe ich mir drei neue Wellen gemacht.

Die haben etwas mehr Spiel, so dass ich die Zahnräder einfach aufstecken

kann.

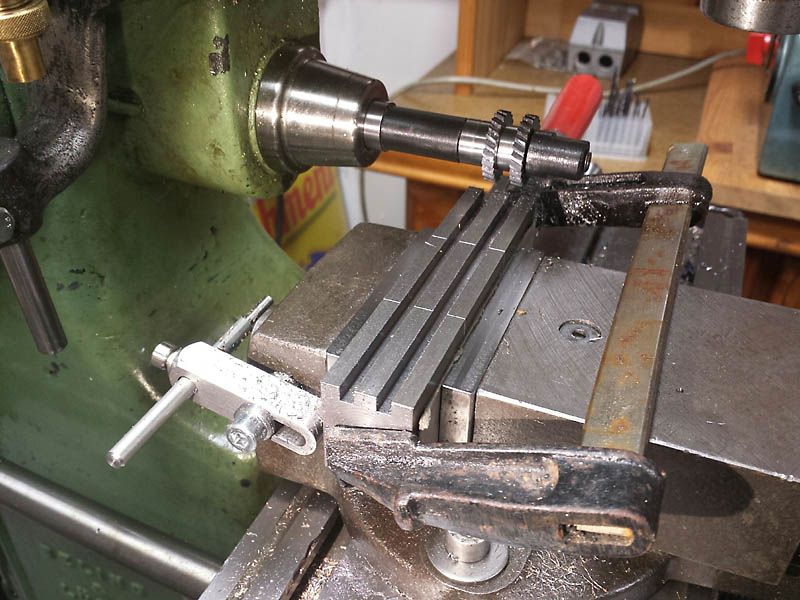

Zuerst wurde eine Welle aus Messing, 15,0 gedreht,

und eine 3mm Nut eingefräst

Die Passfeder 3x4 entstand aus 4er Messing Flachmaterial.

Die wurde danach hart eingelötet.

Anschließend wurde abgestochen, aufgebohrt, ausgedreht und mit 10H7 aufgerieben.

Wie die Belastbarkeit ist, wird sich dann herausstellen.

29.10.2013

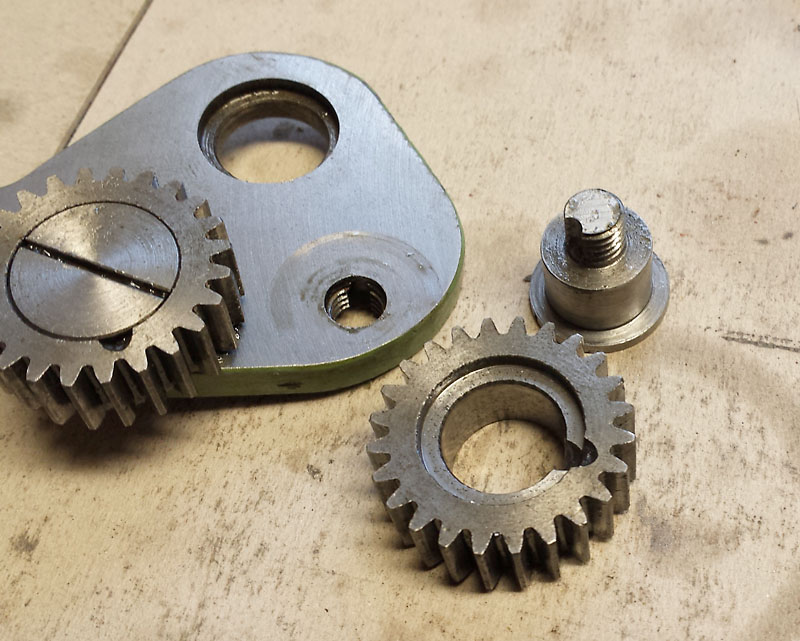

Es musste so kommen, es war nur eine Frage der Zeit! Und wer weiß, wie

lange das jetzt schon so ist?

Als ich das Zahnrad auf der Spindel beschädigt habe (siehe oben),

ist auch eins der beiden Zahnräder auf dem Wendeherz angeknackt.

Der Zahn war noch dran, und ich hatte auch Loctite in den Spalt laufen lassen...

nu isser aba wech!

Die Schraube ist mit einem Kerbstift gesichert, der erst einmal raus gebohrt

werden muss.

Dann geht es ganz leicht auseinander.

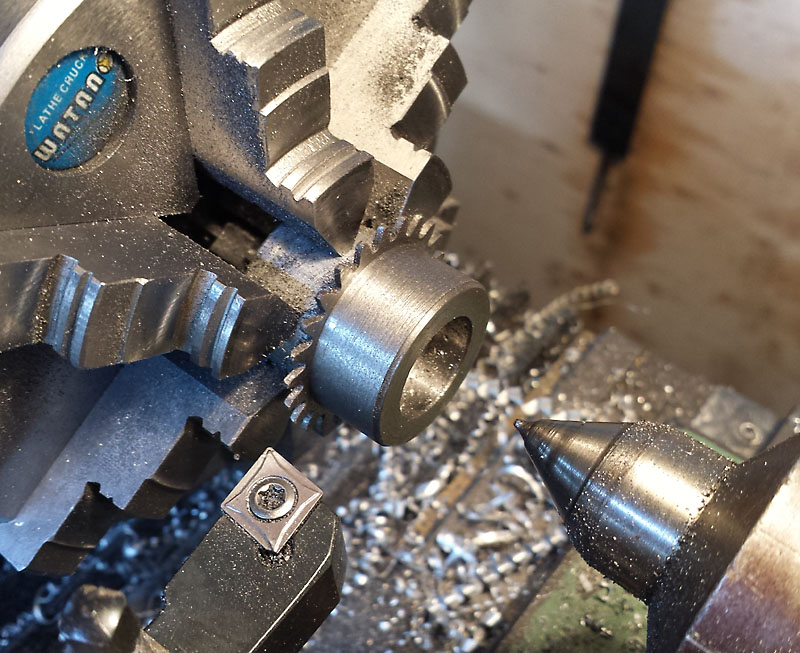

Die Zähne eines Spender-Zahrades sollen als Reifen aufgezogen werden.

Dazu müssen die alten Zähne abgedreht werden,

und das Zahnspenderad muss ausgedreht werden.

Wenn man etwas genau spannen möchte braucht man weiche Backen,

oder eine verlorene Spannhülse. Weine Backen habe ich nicht.

Wichtig ist die blaue Markierung. Sie markiert die Einspannlage.

Nach dem Aufsägen der Hülse kann das Zahnrad sehr rundlaufend gespannt

werden.

Wieder auf die selbe Lage der Markierung achten!

ca. 1mm unter dem Zahngrund bleiben stehen

Ein fliegender Dorn mit passenden Zapfen wird gedreht.

Das Zahnrad wird mit der mitlaufenden Spitze auf den Dorn gedrückt.

Das Drehmoment wird durch Reibung übertragen.

Beide Teile werden mittels "Loctite 603" miteinander verklebt

Fast wie ein vorher-nacher-Bild.

Statt Kerbstift gibt es jetzt eine M4-Madenschraube.

31.10.13

das hätte ich mit der MD65 nicht geschafft! :-D

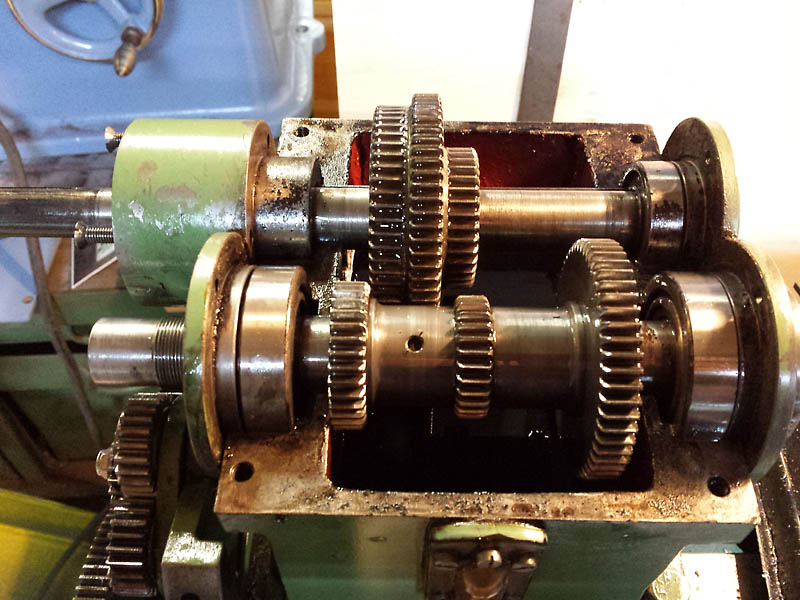

Aus Neugier habe ich mir mal den Spindelstock von innen angeschaut.

Und wenn sie schon mal auf ist, kann man auch gleich die Spindellager wechseln.

23.04.14

Der Lagertausch hat übrigens gut geklappt. Maschine läuft und läuft

und läuft...

Ich wollte nur noch zwei Bilder nachreichen.

Beim Tieflochbohren nervt oft der geringe Pinolenhub des Reitstocks.

Eine Vereinfachung ist das Bohren mittels Support.

Leider gibt es für den Multifix Aa keine Kassetten mit MK-Aufnahme.

Es gibt aber eine Kassette mit 15er Bohrung.

Ich habe mir eine Reduzierhülse MK2/MK1 auf 15mm abgedreht.

Das M10-Gewinde nutze ich, um mit einem abgesetzten Bolzen, den Bohrer wieder

auszudrücken.

15.06.2014

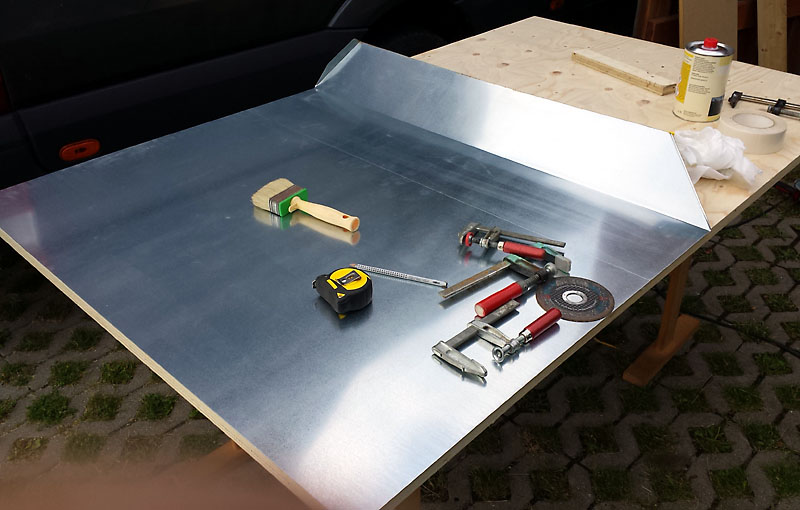

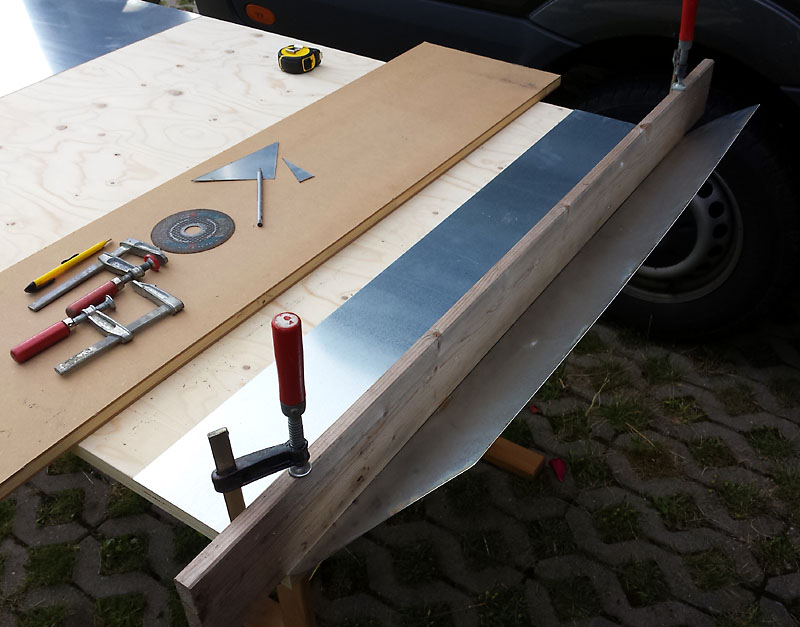

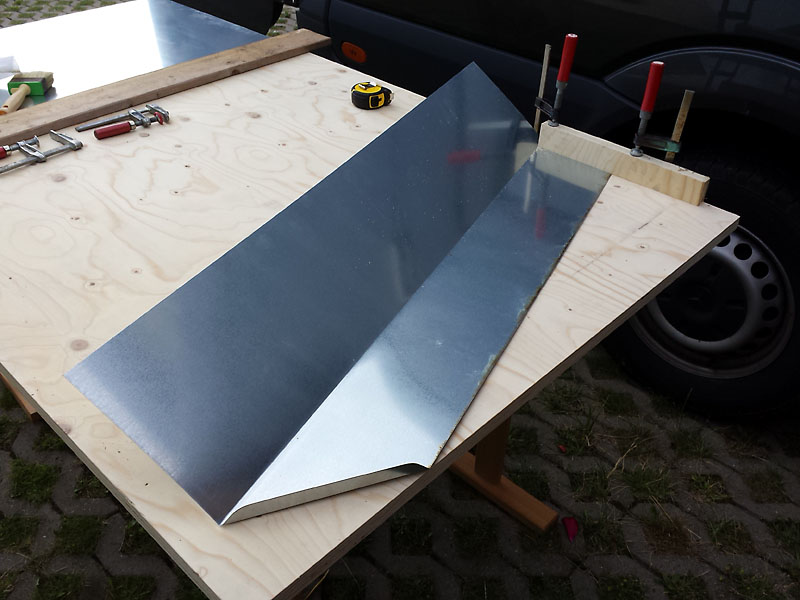

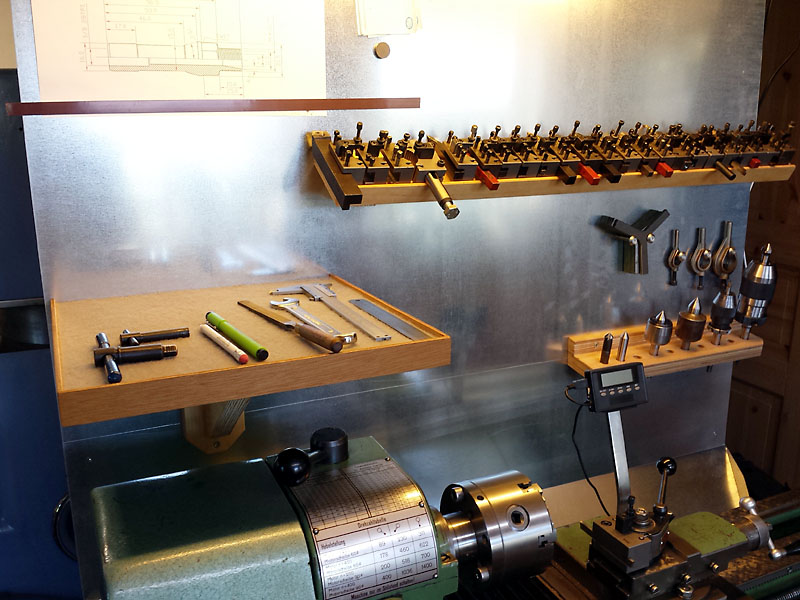

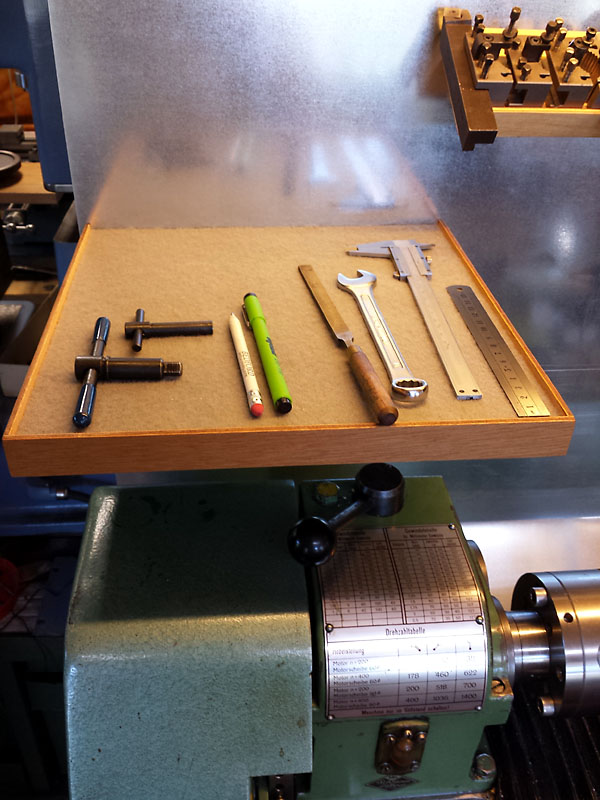

Ich habe gestern etwas Zeit gefunden, um mal wieder etwas zu tischlern. Die

Späneschutzwand stand schon lange auf der To-Do-Liste.

Eine 25mm - Wisa-Platte bildet die Grundlage. Die Bleche sind aus dem Bauhaus

und sind 1000x600.

Da ich am WE keinen Zugang zu einer Kantbank habe, wurden die Bleche von hinten

mit Flex und dünnem Blatt eingekerbt, und dann abgekantet.

Die Konsolen sind aus Birke-Multiplex entstanden, teilweise auch aus den Wisa-Resten.

Die Ablage hat noch ein Stück Teppich bekommen.

Und dann gibt es noch was für die Ohren:

25.06.2014

Die Planscheibe nervt manchmal. Vor allem das Rechtsgewinde der Backenspindeln.

Da macht man sich beim genauen Zentrieren einen Knoten ins Gehirn,

denn die Backen gehen beim Rechtsdrehen des Vierkantes nach außen.

Planscheibe

Auf meinem Rundtisch habe ich ein unabhängiges 150mm-Vierbackenfutter von

Emco.

Das würde ich auch gern auf der Drehmaschine benutzen.

Dazu habe ich wieder mal im Drechslershop

eine 150er

Aufspannscheibe von Axminster gekauft.

Wie auch die letzte Scheibe, ließ sich auch diese nicht ganz bis an den

Bund aufschrauben.

Es fehlten 2mm. Kann sein, dass meine Spindelnase nicht ganz DIN800-konform

ist.

Darum musste ich das Gewinde noch um 2mm hinterdrehen.

Dazu habe ich die Scheibe verkehrt herum auf die Spindelnase geschraubt und

ausgedreht.

Dann passte das richtig gut.

Ein Planschlag von 2/100 ist nicht viel, lässt sich aber noch reduzieren.

Mit einer alten VCGT-Platte, neutral geschliffenen, habe die äußeren

10mm überdreht.

Das ist die Auflage des Futters. Mehr trägt nicht.

Die Löcher zur Frontbefestigung sind schon für den Rundtisch gemacht

worden.

Auch für die Drehmaschine möchte ich das so benutzen.

Ein ganz schöner Trümmer!

Testweise habe ich mal ein Rundmaterial zentriert.

12.08.14

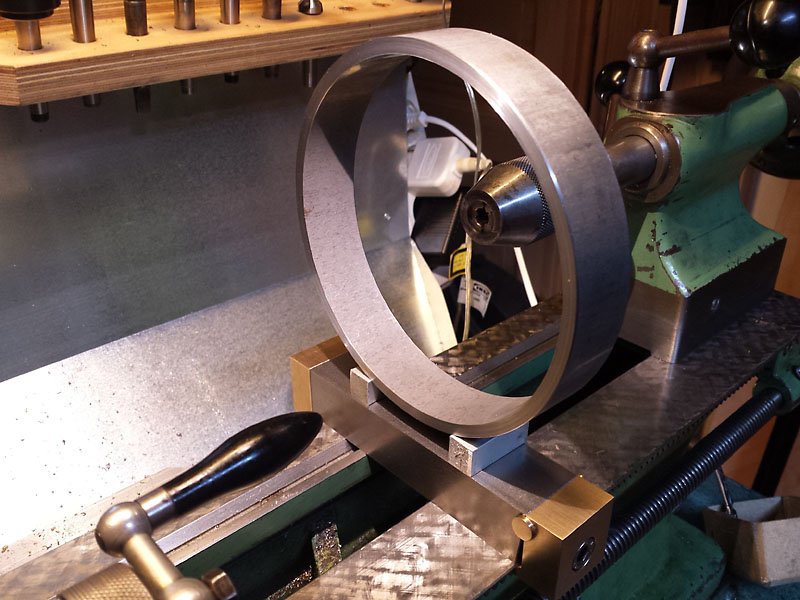

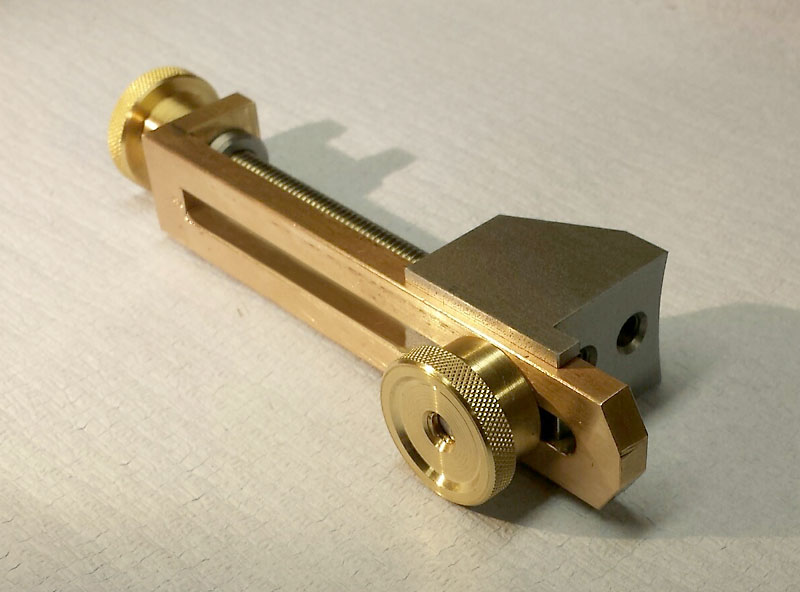

Vielleicht braucht man ja doch mal eine größere Lünette...

Der Anfang ist gemacht, der Fuß ist soweit fertig und klemmt schon mal sehr

gut.

Die Klammer an der Rückseite ist verstiftet und mit M8 verschraubt.

Die vordere Klammer ist begrenzt drehbar.

Der 6mm Drehstift hat "Endkappen", damit er seitlich stabilisiert ist. Der Stift

ist weich eingelötet.

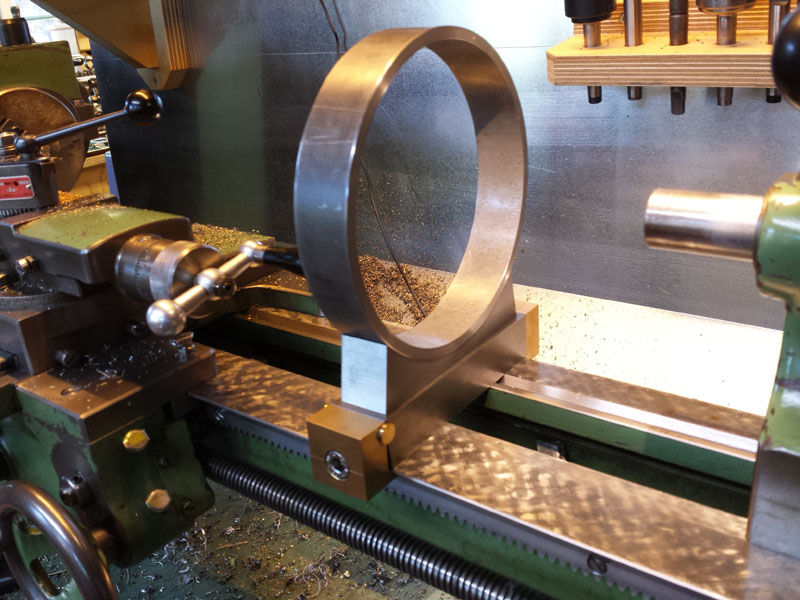

Das ist später der Ring. So sieht man die Dimensionen schon mal.

23.09.14

Viel Zeit habe ich zur Zeit nicht, darum nur kleine Schritte.

Das wollte ich gern mit der Horizontalspindel machen.

Der Kaiser-Ausdrekopf kann das Werkzeug im 45°-Winkel spannen.

Da passte der 140mm-Flugkreis gerade so zischen der Führung und der Spindel

durch.

02.01.15

kleine Schritte...

Hatte ich schon mal geschrieben, dass ich froh bin eine Horizontalspindel zu

haben?

Hier war es wichtig, dass der mittlere Steg 6mm hat.

Dazu habe ich mir einen Distanzring mit 6mm gedreht, der zwischen den Fräsern

liegt.

Außen sollte das Maß 20,0mm haben.

Dazu liegen jetzt 12mm als 3 Distanzhülsen zwischen den Fräsern.

Die 5er kamen mit dem Dorn. Den 2er habe ich mir gedreht und überschliffen.

Als ich den 2er auf der Kugelmüller hatte, habe ich auch gleich mal die

5er nachgemessen.

Obwohl geschliffen, waren die nicht parallel!

maximale Dicke 5,23mm, minimale Dicke 5,17mm Wie geht das?

Na ja, jetzt haben sie - Kugelmüller sei Dank - genau 5,0mm.

Aber alles mache ich auch nicht mit der Horizontalspindel!

Hier gibt es wieder der 70mm Radius.

Diesmal konnte ich das Werkzeug nicht mit 45° im Ausdrehkopf einspannen,

da ich einen rechtwinkligen Absatz brauchte.

Das hier gibt drei große Rändelmuttern.

03.02.15

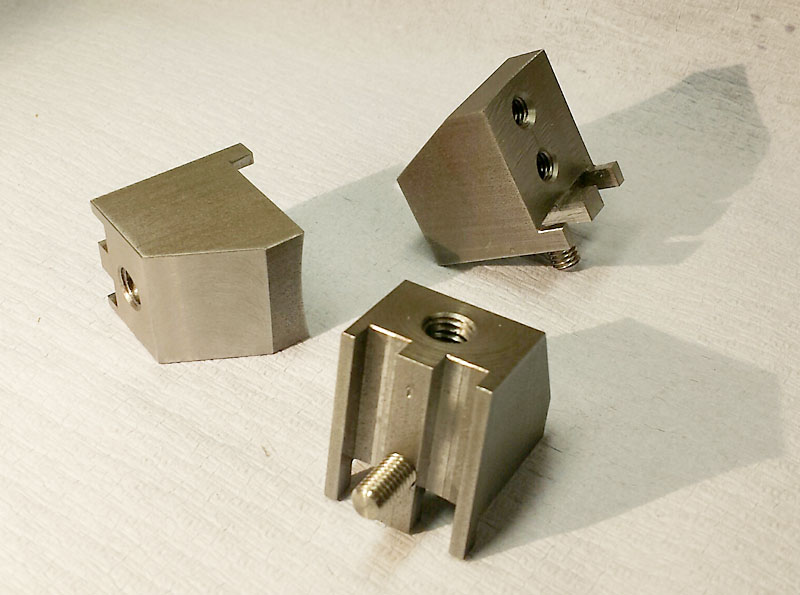

Die 3 "Backen" sind jetzt so weit fertig.

Hier sind alle Einzelteile zu sehen.

Diese zwei Teile sind aus Messing MS58 und Bronze CuSn8 (hart HB) hart verlötet.

Der Lötspalt sieht so breit aus, weil ich die Teile angefast habe.

Die Halteböcke sind aus ST37, welches sich ausgezeichnet bearbeiten ließ.

Fortsetzung folgt!

zurück