Selbstbau einer Schnelllaufspindel mit MK2

23.12.14

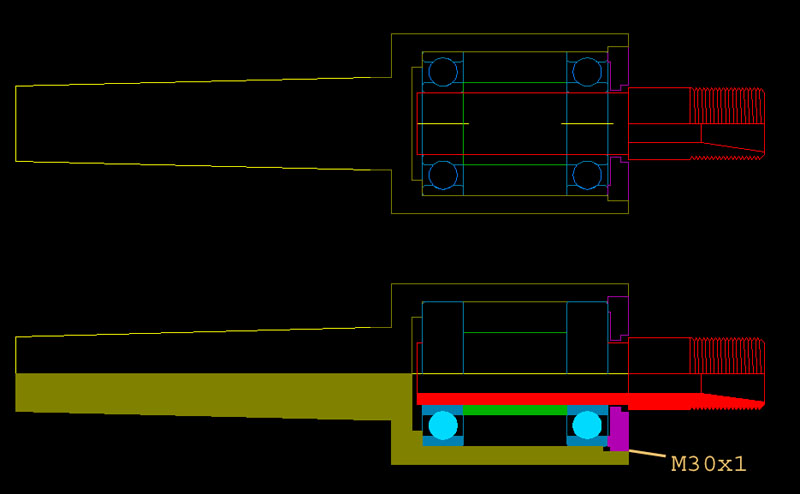

Ich möchte gern eine Schnellaufspindel basteln. Die soll einen MK2 mit Anzugsgewinde haben.

Es sollen C3-Lager verbaut werden(erhöhte Lagerluft), die dann leicht vorgespannt werden.

Eine Riemenscheibe für Rundriemen sitzt dann noch direkt auf der Spindel.

20.01.15

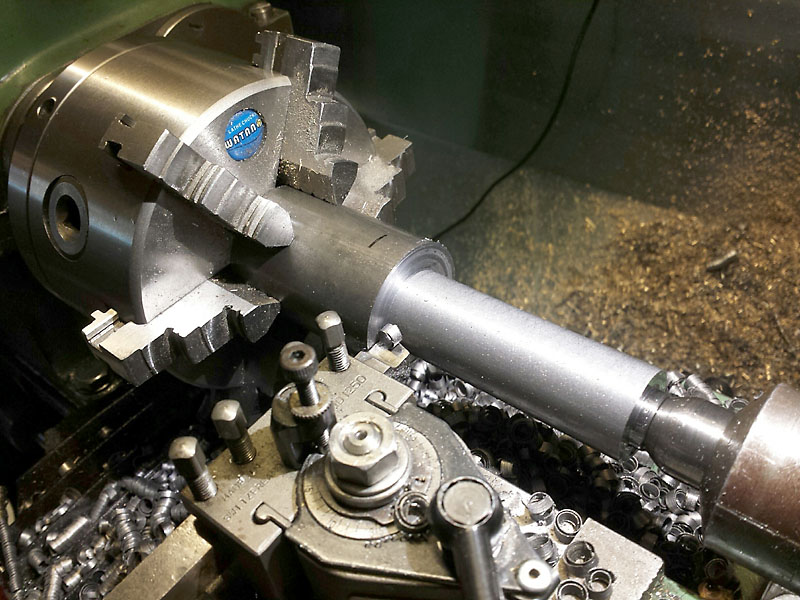

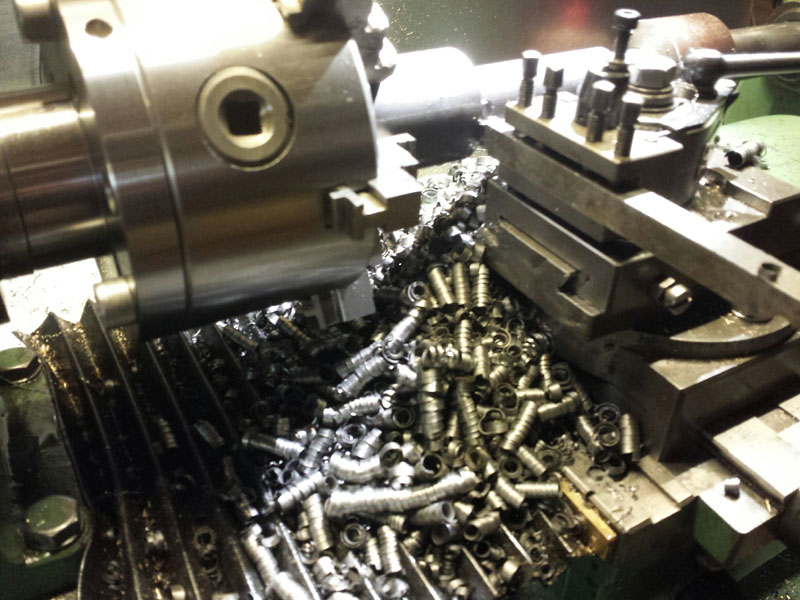

Der Grundkörper ist so weit fertig. Das war mal wieder eine schöne Zerpanungsarbeit.

Die Bude war blau!

Hier der letzte Schruppspan. 3mm Zustellung steckt die Oma noch gut weg.

Der MfxAa wird immer unterschätzt.

Dann habe ich erst mal den MK fertig gemacht, um das Teil mit in meiner MD65

weiter zu bearbeiten.

Die hat einen MK2 in der Spindel.

Der MK entsteht folgendermaßen:

Erst mal stelle ich die 1,4° per Auge ein und drehe ein paar Durchgänge, bis

sich der halbe Konus zeigt.

Dann nehme ich meine MK2-Lehre und schiebe sie auf. Je nachdem wo sie trägt

wird ganz leicht korrigiert.

Man sollte den Punkt getroffen haben, bevor der Konus fertig ist. :o)

Dann tuschiere ich den Konus noch mal mit Edding und Lehre.

Mein Obersupport ist ganz schön kurz um damit einen MK2 zu drehen.

Da kann ich nicht davon ausgehen, dass das wirklich 100%ig gerade wird.

Also schleife ich mit Schleifleinen die tragenden Bereiche so lange weg, bis

der ganze Konus trägt.

Statt MK2-Lehre kann man natürlich auch eine ganz normale MK3-MK2 Reduzierhülse

nehmen.

Jetzt fehlen mir allerdings ein paar Fotos. Die zeigten die Bearbeitung des

Grunkörpers und der Lochmutter.

Beim Gewinde habe ich mich kurzfristig umentschieden auf M30x0,5. Die 1mm

Steigung erschien mir zu grob.

20.01.15

Das Montieren der Lager klappte problemlos.

21.01.15

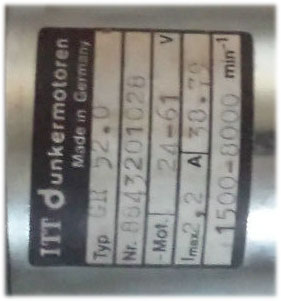

Ich habe jetzt einen Dunkermotor ersteigern können. Der macht 1.500 -

8.000 U/min bei 24-61V

Das Getriebe wird demontiert.

Motorkenndaten

23.01.15

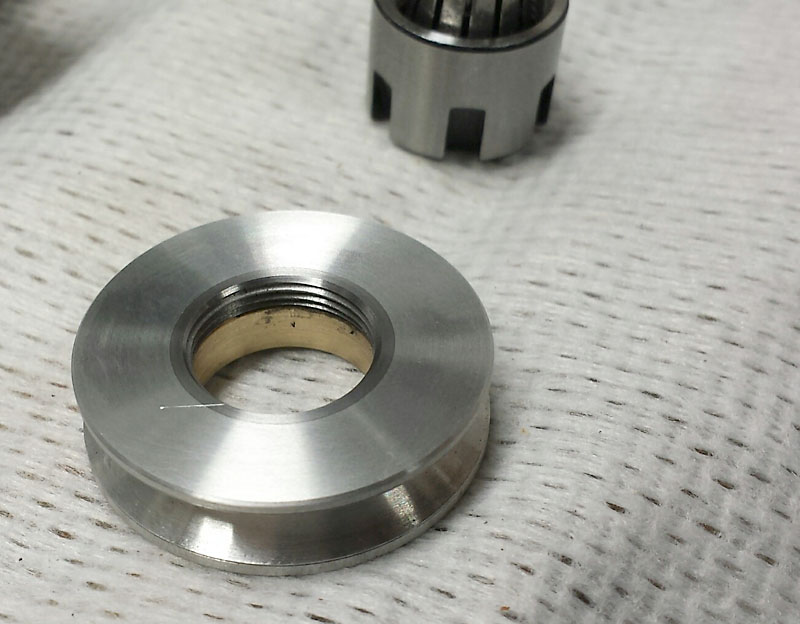

Die Riemenscheibe ist fertig. Sie ist 28mm im Durchmesser und 7mm dick.

Die Bohrung war zuerst 15mm.

Da habe ich eine Messingbuchse 15x13x4 eingepresst.

Und auch noch eine Gewindering M13x0,75 und 3mm dick.

Das Gewinde ist natürlich gedreht, denn das muß alles schön rund laufen.

24.01.15

Zuerst muss einmal das Motor-Ritzel vom Motor.

Alle meine vorhandenen Abzieher passten nicht, denn die Kante ist sehr klein.

Also war ein Neubau angesagt.

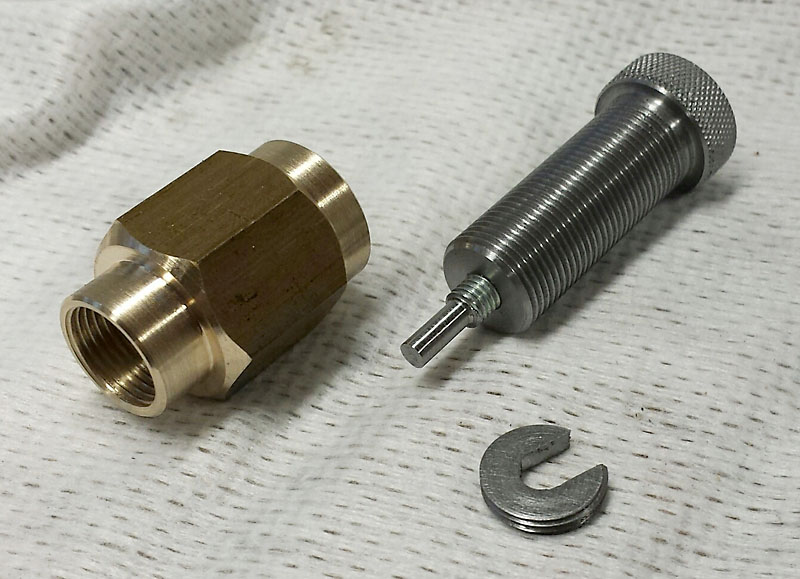

Diese drei Teile sind dazu notwendig.

Die kleine Gewindescheibe wird hinter das Ritzel geschoben.

Da wird dann der Rest aufgeschraubt.

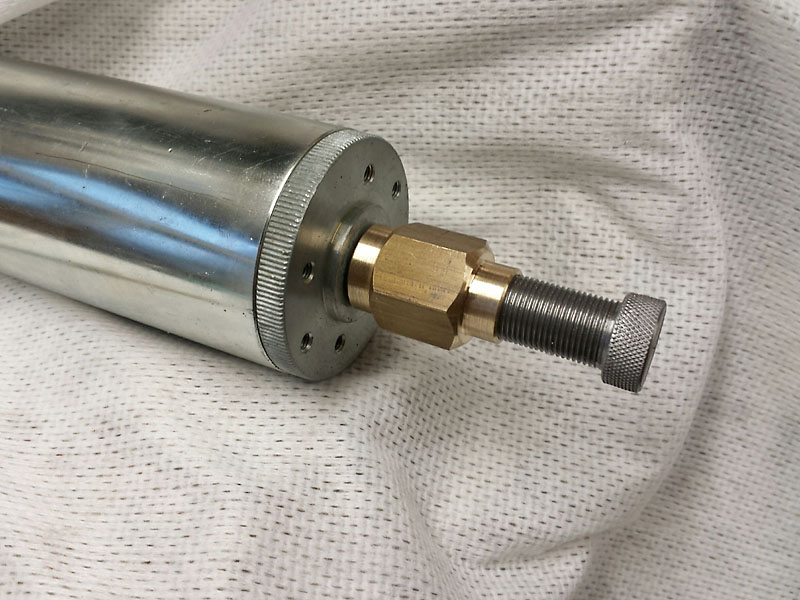

Dann kräftig schrauben...

...und das Ritzel ist runter!

Dann habe ich eine Riemenscheibe mit 56mm Durchmesser gedreht,

und eine Buchse aus ETG100 eingepresst.

Als ich die Riemenscheibe auf den Motor gepresst habe, merkte ich, dass die

4mm-Motorwelle ganz schön weich ist.

Liegeprobe

20.02.15

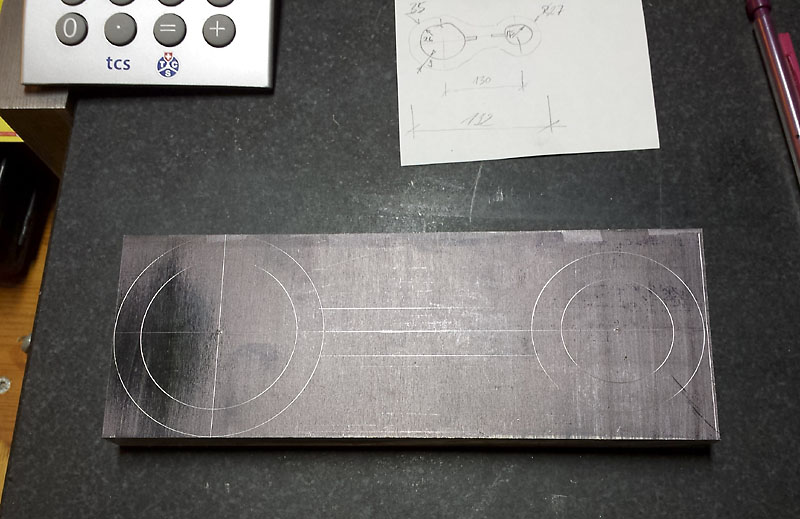

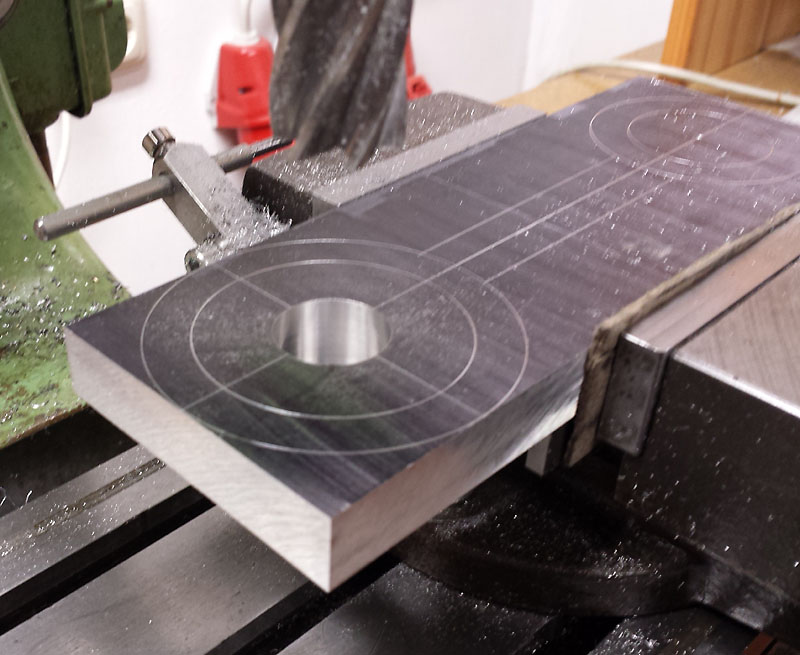

Die Traverse wird angerissen

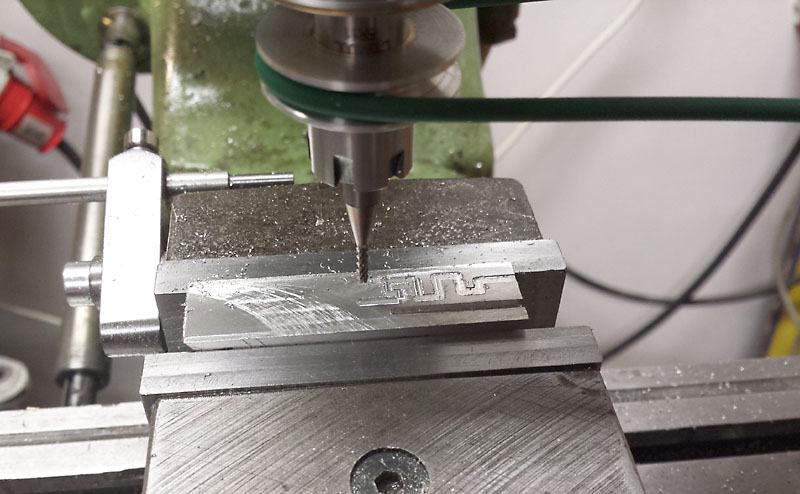

Mit einem 18er Fräser werden die Startbohruhngen gemacht.

Das ist das größe Werkzeug was ich habe.

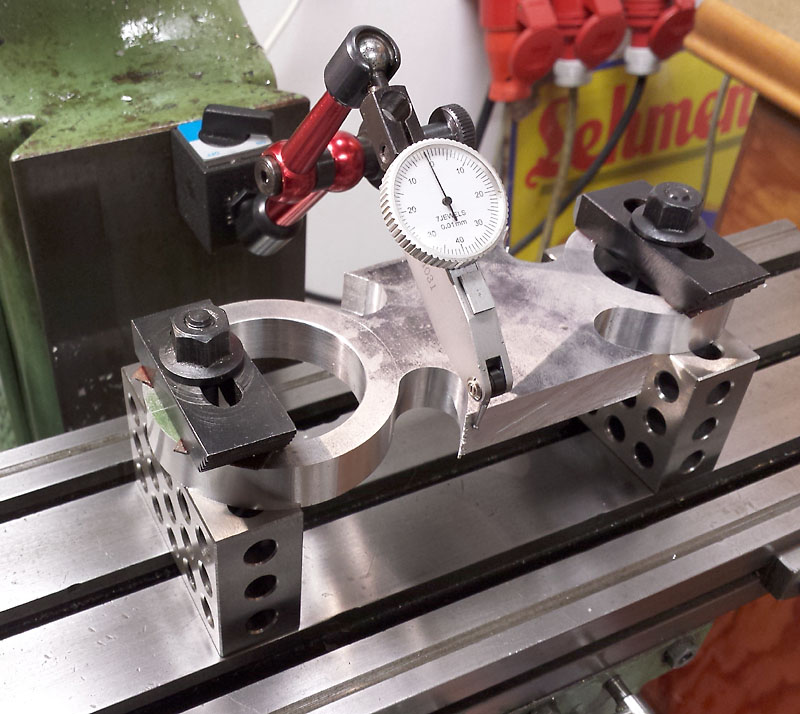

Danach kommt dann der Wohlhaupter zum Einsatz.

Der Schruppstahl schafft eine Durchmesseränderung von 3mm in einem Durchgang.

Die geschlichtete Oberfläche ist ganz gut geworden.

Zum Schluss darf der Schruppstahl noch eine kleine Fase machen.

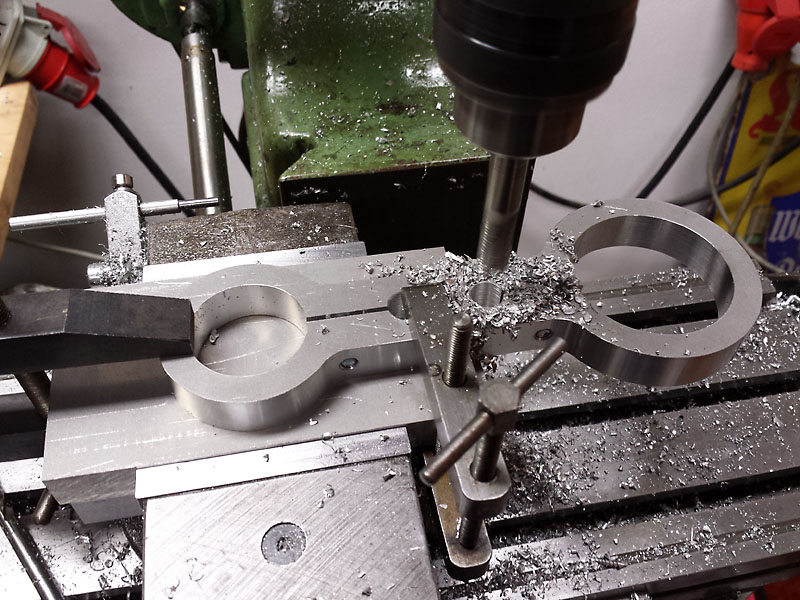

Ein 16er Gühring fräst die Kontur.

Die Oberfläche ist sehr gut.

Dann noch die andere Seite.

Für den Steg wird an dem verbliebenen Seitenstück ausgerichtet.

Der Übergang von rund zu gerade wird nach Anriss gefräst.

Die Klemmschlitze werden eingesägt.

Und dann kommt noch eine 10er Bohrung an das Ende des Schlitzes.

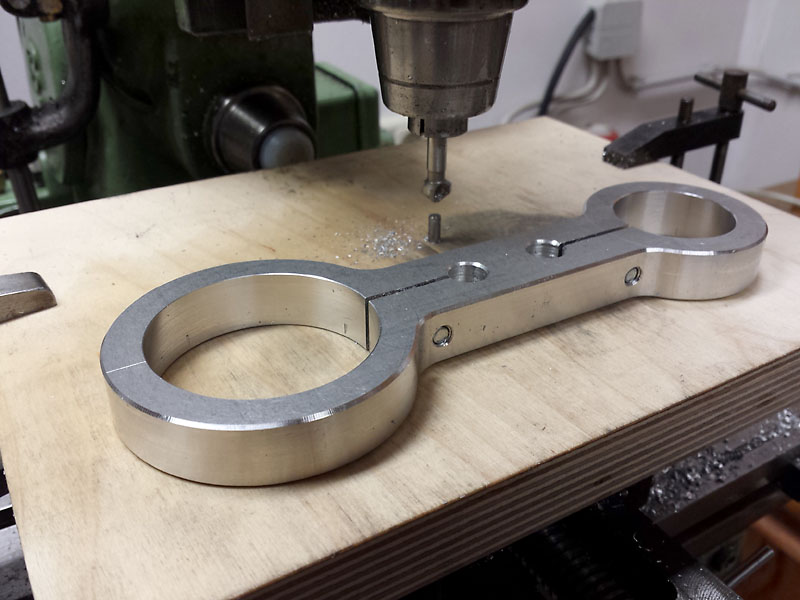

Das ist meine Vorrichtung zum Anfasen:

In einem 18er Birke-Multiplex steckt ein 4mm Passstift.

Genau darüber fungiert ein Senker als 45°-Fräser.

Das Werkstück wird freihändig an Stift entlang geführt.

Dann habe ich die Oberflächen noch mal auf einer Bahn Schleifpapier abgezogen.

Ein erster Test mit einem alten 2mm-VHM-Fräser in Alu.

Noch etwas fransig.

Fortsetzung folgt!

zurück